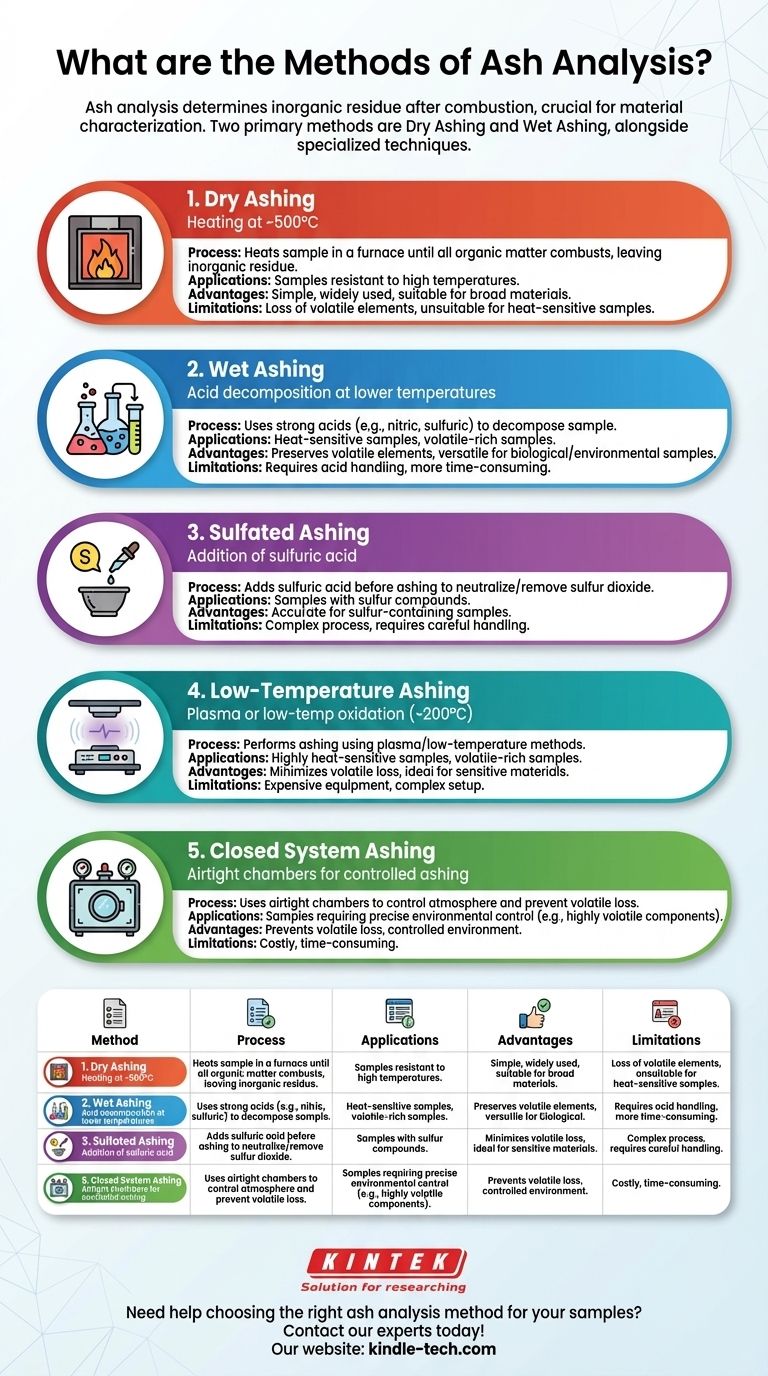

El análisis de cenizas es un proceso crítico para determinar el residuo inorgánico que queda después de la combustión de un material. Los dos métodos principales para la determinación de cenizas son el de cenizas en seco y el de cenizas en húmedo, cada uno con aplicaciones y ventajas específicas. El método de cenizas en seco implica calentar la muestra a altas temperaturas (alrededor de 500 °C) en un horno, mientras que el de cenizas en húmedo utiliza ácidos para descomponer la muestra a temperaturas más bajas. Además, se utilizan otras técnicas como el de cenizas sulfatadas, el de cenizas a baja temperatura y el de cenizas en sistema cerrado, dependiendo del tipo de muestra y los requisitos del análisis. La elección del método depende de factores como la naturaleza de la muestra, la precisión deseada y los parámetros específicos como la temperatura, el tiempo de residencia y la preparación de la muestra.

Puntos clave explicados:

-

Cenizas en seco:

- Proceso: El método de cenizas en seco implica calentar la muestra en un horno a altas temperaturas, típicamente alrededor de 500 °C, hasta que toda la materia orgánica se combustiona, dejando el residuo inorgánico (ceniza).

- Aplicaciones: Este método se utiliza comúnmente para muestras que pueden soportar altas temperaturas sin una pérdida significativa de componentes volátiles.

- Ventajas: Es un método sencillo y ampliamente utilizado, adecuado para una amplia gama de materiales.

- Limitaciones: Las altas temperaturas pueden provocar la pérdida de ciertos elementos volátiles, y el método puede no ser adecuado para muestras que se descomponen o reaccionan a altas temperaturas.

-

Cenizas en húmedo:

- Proceso: El método de cenizas en húmedo implica el uso de ácidos fuertes (como ácido nítrico o ácido sulfúrico) para descomponer la materia orgánica de la muestra a temperaturas relativamente más bajas en comparación con el método de cenizas en seco.

- Aplicaciones: Este método es particularmente útil para muestras sensibles a altas temperaturas o que contienen componentes volátiles que podrían perderse durante el método de cenizas en seco.

- Ventajas: Permite la conservación de elementos volátiles y es adecuado para una amplia gama de tipos de muestras, incluidas las biológicas y ambientales.

- Limitaciones: El uso de ácidos fuertes requiere una manipulación y eliminación cuidadosas, y el proceso puede ser más lento que el método de cenizas en seco.

-

Cenizas sulfatadas:

- Proceso: El método de cenizas sulfatadas implica la adición de ácido sulfúrico a la muestra antes de la incineración, lo que ayuda a neutralizar y eliminar el dióxido de azufre, un subproducto común de la combustión.

- Aplicaciones: Este método es particularmente útil para muestras que contienen compuestos de azufre, ya que ayuda a obtener un contenido de cenizas más preciso al evitar la pérdida de azufre como dióxido de azufre.

- Ventajas: Mejora la precisión de la determinación de cenizas en muestras que contienen azufre.

- Limitaciones: La adición de ácido sulfúrico añade complejidad al proceso y requiere una manipulación cuidadosa.

-

Cenizas a baja temperatura:

- Proceso: La incineración a baja temperatura se realiza a temperaturas mucho más bajas, típicamente alrededor de 200 °C, utilizando plasma u otros métodos de oxidación a baja temperatura.

- Aplicaciones: Este método es adecuado para muestras que son muy sensibles al calor o que contienen componentes volátiles que se perderían a temperaturas más altas.

- Ventajas: Minimiza la pérdida de elementos volátiles y es ideal para materiales sensibles al calor.

- Limitaciones: El equipo necesario para la incineración a baja temperatura puede ser más caro y complejo en comparación con los métodos de incineración tradicionales.

-

Cenizas en sistema cerrado:

- Proceso: La incineración en sistema cerrado implica el uso de cámaras herméticas para controlar la atmósfera durante el proceso de incineración, evitando la pérdida de componentes volátiles y asegurando un entorno más controlado.

- Aplicaciones: Este método se utiliza para muestras que requieren un control preciso sobre el entorno de incineración, como aquellas que contienen componentes altamente volátiles o reactivos.

- Ventajas: Proporciona un mejor control sobre el proceso de incineración y minimiza la pérdida de elementos volátiles.

- Limitaciones: El equipo es más complejo y costoso, y el proceso puede ser más lento.

-

Preparación y análisis de muestras:

- Preparación: La preparación adecuada de la muestra es crucial para una determinación precisa de las cenizas. Esto puede incluir el secado, la molienda y la homogeneización de la muestra para garantizar la uniformidad.

- Análisis: Después de la incineración, las cenizas resultantes a menudo se someten a análisis adicionales, como el análisis próximo (determinación de la humedad, la materia volátil, el carbono fijo y el contenido de cenizas) y el análisis elemental (determinación de la composición elemental de las cenizas).

Al comprender los diferentes métodos de análisis de cenizas y sus respectivas ventajas y limitaciones, se puede elegir la técnica más adecuada según el tipo de muestra y los requisitos específicos del análisis.

Tabla resumen:

| Método | Proceso | Aplicaciones | Ventajas | Limitaciones |

|---|---|---|---|---|

| Cenizas en seco | Calentamiento a ~500 °C en un horno | Muestras resistentes a altas temperaturas | Sencillo, ampliamente aplicable | Pérdida de elementos volátiles, inadecuado para muestras sensibles al calor |

| Cenizas en húmedo | Descomposición ácida a temperaturas más bajas | Muestras sensibles al calor o ricas en volátiles | Conserva elementos volátiles, versátil | Requiere manipulación de ácidos, consume tiempo |

| Cenizas sulfatadas | Adición de ácido sulfúrico antes de la incineración | Muestras con compuestos de azufre | Preciso para muestras que contienen azufre | Proceso complejo, requiere manipulación cuidadosa |

| Cenizas a baja temperatura | Plasma u oxidación a baja temperatura (~200 °C) | Muestras sensibles al calor o ricas en volátiles | Minimiza la pérdida de volátiles, ideal para materiales sensibles | Equipo costoso, configuración compleja |

| Cenizas en sistema cerrado | Cámaras herméticas para incineración controlada | Muestras que requieren un control ambiental preciso | Evita la pérdida de volátiles, entorno controlado | Costoso, consume tiempo |

¿Necesita ayuda para elegir el método de análisis de cenizas adecuado para sus muestras? ¡Contacte hoy mismo a nuestros expertos!

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son los componentes principales de un horno mufla de alta temperatura? Una guía para los sistemas centrales

- ¿Qué tan preciso es el horno de mufla? Logre un control de ±1°C y una uniformidad de ±2°C

- ¿Cuál es la característica principal de un horno mufla? Desbloquee Calentamiento Puro y Libre de Contaminación

- ¿Qué características de construcción contribuyen a la practicidad y fiabilidad de un horno mufla? Elementos clave de diseño para el éxito en el laboratorio

- ¿Cómo se determina el contenido de cenizas en un horno de mufla? Domine el método de análisis gravimétrico