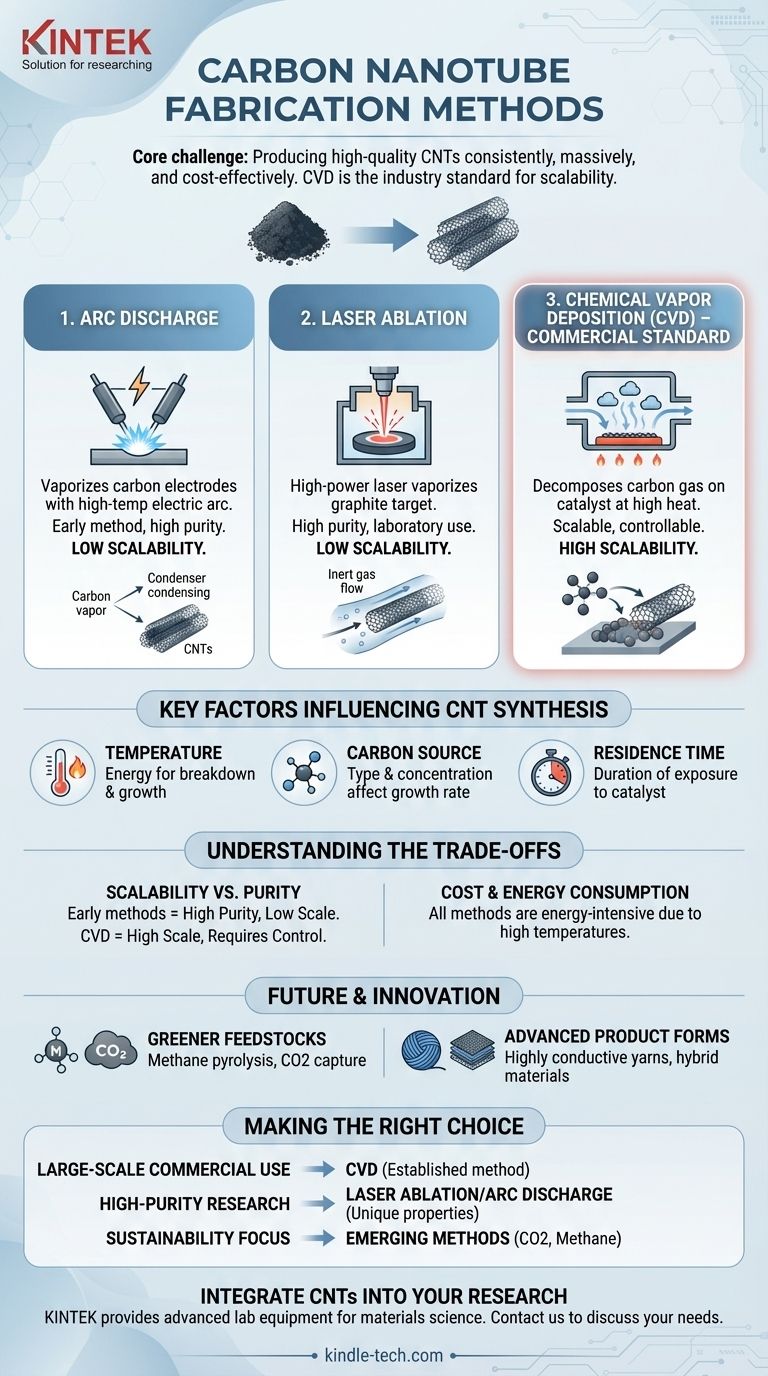

En esencia, la fabricación de nanotubos de carbono implica transformar una fuente de carbono en una nanoestructura cilíndrica. Los tres métodos principales para esto son la descarga de arco, la ablación láser y la deposición química de vapor (CVD). Si bien los dos primeros fueron fundamentales, la CVD se ha convertido en el proceso comercial dominante debido a su escalabilidad y control sobre el producto final.

El desafío central en la producción de nanotubos de carbono (CNT) no es simplemente crearlos, sino hacerlo con una calidad constante, a gran escala y de manera rentable. Por esta razón, la deposición química de vapor (CVD) ha surgido como el estándar de la industria, incluso mientras la investigación se orienta hacia materias primas más sostenibles.

Los Tres Métodos Principales de Fabricación

Comprender la evolución de la síntesis de CNT desde los primeros métodos de alta energía hasta los procesos modernos y escalables es clave para apreciar el estado actual de la industria. Cada método opera con un principio diferente para convertir una fuente de carbono en nanotubos.

Descarga de Arco

Esta fue una de las primeras técnicas desarrolladas. Implica crear un arco eléctrico de alta temperatura entre dos electrodos de carbono, lo que vaporiza el carbono. En presencia de un catalizador, este vapor de carbono se condensa para formar CNTs.

Ablación Láser

Similar a la descarga de arco, la ablación láser utiliza la fuerza bruta. Se dirige un láser de alta potencia a un objetivo de grafito en un horno de alta temperatura. El láser vaporiza el carbono del objetivo, que luego se forma en nanotubos a medida que se enfría dentro de un flujo de gas inerte.

Deposición Química de Vapor (CVD): El Estándar Comercial

La CVD es el método más prevalente para la producción industrial a gran escala. Implica pasar un gas que contiene carbono (una materia prima de hidrocarburo) sobre un sustrato recubierto con partículas catalizadoras a altas temperaturas. El catalizador descompone el gas, y los átomos de carbono se reensamblan en las partículas catalizadoras, "creciendo" en nanotubos.

Factores Clave que Influyen en la Síntesis de CNT

El éxito de cualquier método de fabricación, particularmente la CVD, depende del control preciso de varios parámetros operativos. Estas variables impactan directamente la calidad, longitud y pureza de los nanotubos producidos.

El Papel de la Temperatura

La síntesis es un proceso de alta temperatura. El calor proporciona la energía necesaria para descomponer la fuente de carbono y facilitar el crecimiento de la estructura del nanotubo en el catalizador.

Fuente y Concentración de Carbono

El tipo de gas que contiene carbono y su concentración son críticos. Estos factores determinan la tasa de crecimiento y pueden influir en el diámetro y el número de paredes de los nanotubos finales.

Tiempo de Residencia

Esto se refiere al tiempo que la fuente de carbono está expuesta al catalizador a la temperatura de reacción. Controlar el tiempo de residencia es esencial para lograr las longitudes deseadas y prevenir la formación de subproductos de carbono no deseados.

Comprendiendo las Ventajas y Desventajas

Ningún método de producción es perfecto. La elección a menudo implica equilibrar la escalabilidad, el costo y las propiedades específicas requeridas para la aplicación final.

Escalabilidad vs. Pureza

Los métodos tempranos como la descarga de arco y la ablación láser pueden producir CNTs de muy alta calidad, pero son difíciles y costosos de escalar para volúmenes industriales. La CVD ofrece esa escalabilidad, pero requiere un control meticuloso del proceso para mantener una alta pureza y consistencia en grandes lotes.

Costo y Consumo de Energía

Todos los métodos actuales son intensivos en energía debido a las altas temperaturas requeridas. Este alto costo energético es un factor significativo en el precio final de los CNTs y es un motor principal para la innovación en el campo.

El Futuro de la Producción de CNT: Sostenibilidad e Innovación

La industria está avanzando activamente más allá de los métodos tradicionales para abordar el costo, el impacto ambiental y las demandas de nuevas aplicaciones.

Materias Primas Más Ecológicas

Un área importante de investigación es el uso de fuentes de carbono alternativas. Esto incluye procesos como la pirólisis de metano (dividir el gas natural en hidrógeno y carbono sólido) y el uso de dióxido de carbono capturado de procesos industriales como materia prima principal.

Formas Avanzadas de Productos

La innovación también se centra en el producto final. Se están realizando esfuerzos para formar CNTs en hilos continuos altamente conductores para electrónica o para crear materiales híbridos donde los CNTs se integran con otros aditivos para mejorar polímeros, hormigón o metales.

Tomando la Decisión Correcta para Su Aplicación

El método de fabricación ideal está directamente ligado a su objetivo final, ya sea que esté desarrollando una nueva tecnología de baterías o realizando investigación fundamental.

- Si su enfoque principal es el uso comercial a gran escala (por ejemplo, baterías, compuestos): La CVD es la única vía viable, ya que es el método establecido para producir el volumen y la consistencia necesarios.

- Si su enfoque principal es la investigación de alta pureza o la electrónica de nicho: Los métodos tradicionales como la ablación láser aún pueden ser relevantes en un entorno de laboratorio donde se priorizan las propiedades únicas sobre el volumen de producción.

- Si su enfoque principal es la sostenibilidad o los materiales de próxima generación: Esté atento a los métodos emergentes que utilizan materias primas como el CO2 capturado o el metano, ya que estos representan el futuro de la fabricación de CNT.

Comprender el método de producción es el primer paso para aprovechar las propiedades conductoras y mecánicas únicas de los nanotubos de carbono para su objetivo específico.

Tabla Resumen:

| Método | Principio Clave | Escalabilidad | Caso de Uso Típico |

|---|---|---|---|

| Descarga de Arco | Vaporiza electrodos de carbono con un arco eléctrico | Baja | Investigación temprana, muestras de alta pureza |

| Ablación Láser | Vaporiza un objetivo de grafito con un láser de alta potencia | Baja | Investigación de laboratorio, electrónica de nicho |

| Deposición Química de Vapor (CVD) | Descompone gas de carbono en un catalizador a alta temperatura | Alta (Estándar Comercial) | Producción industrial a gran escala (baterías, compuestos) |

¿Listo para integrar nanotubos de carbono en su investigación o desarrollo de productos?

El método de fabricación adecuado es fundamental para lograr las propiedades conductoras y mecánicas específicas que requiere su proyecto. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para la ciencia de materiales de vanguardia, incluida la investigación y el desarrollo de CNT.

Nuestra experiencia puede ayudarle a seleccionar las herramientas óptimas para su trabajo, ya sea que esté escalando con CVD o buscando una síntesis de alta pureza. Permítanos apoyar su innovación en la creación de la próxima generación de materiales avanzados.

Contacte a KINTEK hoy mismo para discutir sus necesidades de laboratorio y cómo podemos ayudarle a alcanzar sus objetivos.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cuáles son los desafíos de los nanotubos de carbono? Superando los obstáculos de producción e integración

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Todos los diamantes cultivados en laboratorio son CVD? Entendiendo los dos métodos principales

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación