En esencia, el tratamiento térmico del acero es un proceso altamente controlado de calentamiento y enfriamiento para alterar deliberadamente las propiedades físicas y mecánicas del metal. Los métodos principales incluyen el recocido, el temple, el revenido y el endurecimiento superficial, cada uno diseñado para lograr un resultado específico, como aumentar la dureza, mejorar la tenacidad o facilitar el mecanizado del acero.

El método de tratamiento térmico específico que elija no se trata de encontrar el "mejor", sino de seleccionar el ciclo térmico preciso (calentamiento, mantenimiento y enfriamiento) que diseñará la estructura interna del acero para que coincida con las demandas de su aplicación final.

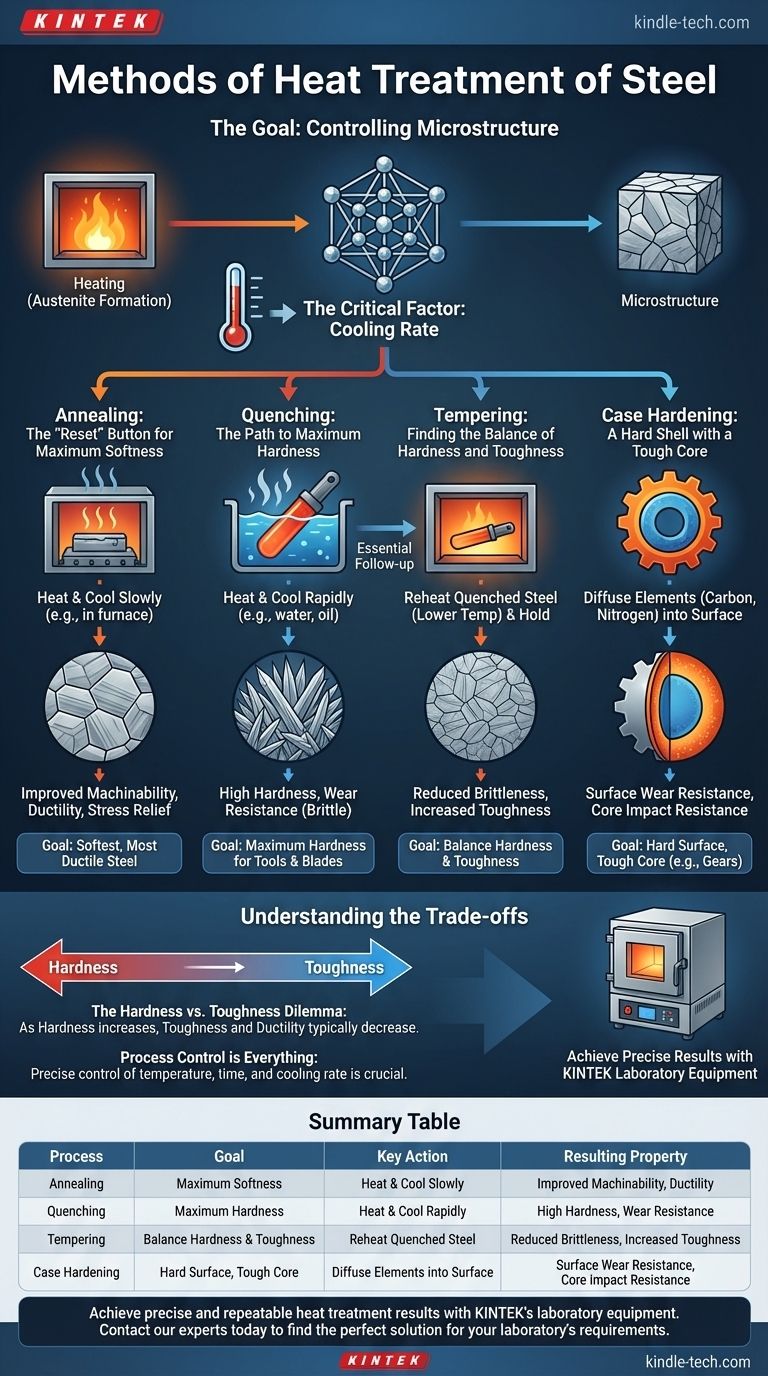

El objetivo del tratamiento térmico: controlar la microestructura

Las propiedades de una pieza de acero están determinadas por su estructura cristalina interna, conocida como su microestructura. El tratamiento térmico es la herramienta utilizada para manipular esta estructura.

El papel de la temperatura

Calentar el acero a una temperatura alta (típicamente por encima de 723 °C o 1333 °F) disuelve el carbono en la matriz de hierro, creando una estructura llamada austenita. Esta fase es el punto de partida necesario para la mayoría de los tratamientos térmicos.

El factor crítico: la velocidad de enfriamiento

Las propiedades finales del acero están dictadas casi por completo por la rapidez con la que se enfría desde su estado austenítico. La velocidad de enfriamiento determina qué microestructura se forma, fijando propiedades como la dureza y la resistencia.

Procesos centrales de tratamiento térmico

Cada proceso principal utiliza una estrategia de enfriamiento diferente para lograr un resultado distinto. Piense en ellos como caminos diferentes que conducen a destinos diferentes.

Recocido: el botón de "reinicio" para la máxima suavidad

El objetivo del recocido es producir la versión más blanda, dúctil y mecanizable de un acero. Se utiliza para aliviar las tensiones internas que puedan haberse acumulado durante la fabricación.

El proceso implica calentar el acero, mantenerlo a temperatura para asegurar la uniformidad y luego enfriarlo tan lentamente como sea posible, a menudo dejándolo dentro del horno apagado. Este enfriamiento lento permite que se forme una microestructura blanda y gruesa llamada perlita.

Temple: el camino hacia la máxima dureza

El temple se realiza para hacer el acero lo más duro posible. Es el proceso fundamental para fabricar herramientas, cuchillas y componentes resistentes al desgaste.

Este proceso implica calentar el acero para formar austenita y luego enfriarlo extremadamente rápido. Esto se logra sumergiendo la pieza caliente en un medio como agua, aceite o incluso aire forzado. Este "choque térmico" atrapa el carbono del acero en una estructura muy dura pero frágil llamada martensita.

Revenido: encontrando el equilibrio entre dureza y tenacidad

Una pieza que ha sido templada es extremadamente dura, pero también es muy frágil y susceptible a romperse. El revenido es el proceso de seguimiento esencial para reducir esta fragilidad.

El revenido implica recalentar el acero endurecido (templado) a una temperatura mucho más baja (por ejemplo, 200-600 °C o 400-1100 °F) y mantenerlo durante un tiempo determinado. Este proceso sacrifica una pequeña cantidad de dureza para obtener un aumento significativo de la tenacidad: la capacidad del material para absorber energía y resistir la fractura.

Tratamientos superficiales especializados

A veces, no necesita que toda la pieza sea dura. Solo necesita una superficie dura para resistir el desgaste, mientras mantiene el interior de la pieza tenaz para soportar impactos.

Endurecimiento superficial: una cáscara dura con un núcleo tenaz

El endurecimiento superficial es un grupo de procesos que modifican solo la química superficial del acero. Esto crea una "cáscara" de alta dureza alrededor de un "núcleo" más blando y tenaz.

Procesos como la cementación (adición de carbono) o la nitruración (adición de nitrógeno) difunden estos elementos en la capa superficial. Luego, la pieza se templa y se revene típicamente. Esto es ideal para componentes como engranajes y rodamientos, que deben resistir el desgaste superficial y, al mismo tiempo, soportar cargas de impacto.

Comprender las compensaciones

Elegir un proceso de tratamiento térmico es siempre un ejercicio de equilibrio entre propiedades en competencia. No existe un único tratamiento que maximice todas las características deseables.

El dilema dureza frente a tenacidad

Esta es la compensación más fundamental en el tratamiento térmico del acero. A medida que aumenta la dureza de un acero, casi siempre disminuye su tenacidad y ductilidad.

- Acero completamente recocido es muy tenaz y dúctil, pero blando.

- Acero completamente templado es extremadamente duro, pero muy frágil.

- Acero revenido se sitúa en un espectro entre estos dos extremos. Las temperaturas de revenido más altas dan como resultado un acero más blando y tenaz; las temperaturas más bajas dan como resultado un acero más duro y menos tenaz.

El control del proceso lo es todo

El éxito de cualquier tratamiento térmico depende del control preciso de la temperatura, el tiempo y la velocidad de enfriamiento. Las desviaciones menores pueden provocar grietas, deformaciones o un fallo completo en la obtención de la microestructura deseada.

Los equipos especializados, como los hornos de mufla utilizados para las pruebas, proporcionan el control térmico estricto necesario para garantizar que estos procesos sean repetibles y fiables.

Selección del proceso correcto para su objetivo

Su elección debe estar impulsada por los requisitos específicos de la pieza terminada.

- Si su enfoque principal es preparar el acero para el mecanizado o la conformación: Utilice el recocido para hacer que el material sea lo más blando y trabajable posible.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: Utilice el temple, pero tenga en cuenta que la pieza será frágil y probablemente requerirá un paso posterior.

- Si su enfoque principal es una pieza duradera que sea a la vez dura y tenaz: Utilice el temple seguido de revenido para ajustar el equilibrio preciso necesario para la aplicación.

- Si su enfoque principal es una superficie resistente al desgaste en una pieza que debe absorber impactos: Utilice un proceso de endurecimiento superficial para crear un exterior duro con un núcleo tenaz y dúctil.

Comprender estos procesos centrales transforma el tratamiento térmico de un conjunto de recetas abstractas a una poderosa herramienta para diseñar el acero según sus especificaciones exactas.

Tabla de resumen:

| Proceso | Objetivo | Acción clave | Propiedad resultante |

|---|---|---|---|

| Recocido | Máxima suavidad | Calentar y enfriar lentamente | Maquinabilidad mejorada, ductilidad |

| Temple | Máxima dureza | Calentar y enfriar rápidamente | Alta dureza, resistencia al desgaste |

| Revenido | Equilibrio entre dureza y tenacidad | Recalentar acero templado | Fragilidad reducida, tenacidad aumentada |

| Endurecimiento superficial | Superficie dura, núcleo tenaz | Difundir elementos en la superficie | Resistencia al desgaste superficial, resistencia al impacto del núcleo |

Logre resultados de tratamiento térmico precisos y repetibles con el equipo de laboratorio de KINTEK.

El éxito de procesos como el recocido, el temple y el revenido depende del control exacto de la temperatura y las velocidades de enfriamiento. KINTEK se especializa en hornos de laboratorio de alta calidad, incluidos los hornos de mufla, que proporcionan el rendimiento térmico fiable que su laboratorio de I+D o control de calidad necesita.

Ya sea que esté desarrollando nuevas aleaciones o asegurando la consistencia del producto, nuestro equipo le ayuda a diseñar las propiedades del acero con confianza.

Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución de tratamiento térmico perfecta para los requisitos de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es la aplicación del tratamiento térmico en la industria aeroespacial? Lograr un rendimiento crítico para la misión

- ¿Por qué se utiliza un horno eléctrico de alta estabilidad a alta temperatura para Inconel 625/P355NH? Lograr la integridad estructural

- ¿Cuál es la temperatura y el tiempo de temple? Dominando los parámetros críticos para el endurecimiento de metales

- ¿Por qué se crea vacío en la cámara antes de la evaporación térmica? Para películas delgadas uniformes y de alta calidad

- ¿Qué es la tecnología de arco de plasma? Una guía para el procesamiento avanzado de materiales

- ¿Cuál es la importancia de usar un horno de secado al vacío en la preparación de catalizadores DMC? Desbloquea la máxima actividad y estabilidad

- ¿Cuáles son los pasos del proceso de endurecimiento? Domine el tratamiento térmico de 3 pasos para una resistencia superior del metal

- ¿Cuál es la función principal de un horno de vacío en la preparación de membranas FEP? Garantizar la producción de fibras sin defectos