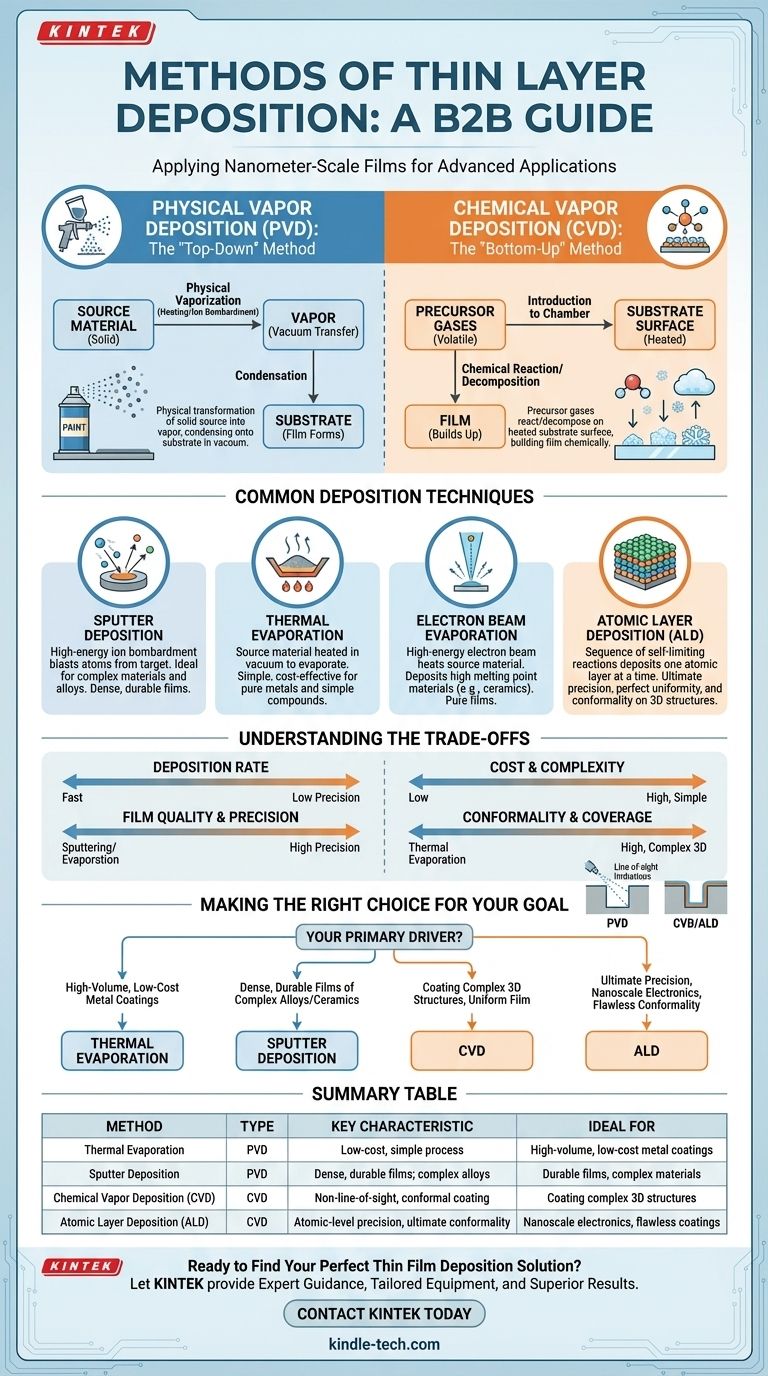

En esencia, la deposición de capa fina es el proceso de aplicar una película de material, a menudo de solo nanómetros o micrómetros de espesor, sobre un sustrato. Los métodos principales se dividen en dos categorías principales: Deposición Física de Vapor (PVD), donde un material se vaporiza físicamente y se transfiere, y Deposición Química de Vapor (CVD), donde las reacciones químicas en la superficie del sustrato forman la película. Técnicas más avanzadas como la Deposición de Capa Atómica (ALD) ofrecen precisión capa por capa, mientras que métodos como la Pirólisis por Pulverización se utilizan para aplicaciones específicas.

Elegir el método de deposición correcto no se trata de encontrar la única técnica "mejor". Se trata de hacer coincidir el proceso, ya sea físico o químico, con su material específico, las propiedades de la película deseadas y las limitaciones operativas como el costo y la escala.

Los dos enfoques fundamentales: Físico vs. Químico

El vasto panorama de las técnicas de deposición se puede simplificar comprendiendo la diferencia fundamental entre mover material físicamente y crearlo químicamente.

Deposición Física de Vapor (PVD): El método "de arriba hacia abajo"

PVD abarca una familia de procesos que utilizan medios físicos, como calentamiento o bombardeo iónico, para transformar un material fuente sólido en un vapor. Este vapor luego viaja a través de un vacío y se condensa sobre el sustrato, formando la película delgada.

Piense en PVD como una forma altamente controlada de pintura en aerosol. Tiene una fuente de "pintura" (el material) que se atomiza y se dirige a la superficie objetivo (el sustrato).

Deposición Química de Vapor (CVD): El método "de abajo hacia arriba"

CVD utiliza gases precursores volátiles que se introducen en una cámara de reacción. Estos gases reaccionan o se descomponen en la superficie del sustrato calentado, "construyendo" la película delgada de abajo hacia arriba.

El proceso es análogo a la formación de escarcha en una ventana fría. Las moléculas de vapor de agua en el aire (los precursores) se asientan sobre el vidrio frío (el sustrato) y se ensamblan en una capa sólida y cristalina de hielo (la película).

Una mirada más cercana a las técnicas de deposición comunes

Si bien PVD y CVD son las familias principales, las técnicas específicas dentro de ellas ofrecen ventajas distintas.

Deposición por pulverización catódica (PVD)

En la pulverización catódica, un objetivo hecho del material deseado es bombardeado por iones de alta energía de un plasma. Este bombardeo actúa como una arenadora microscópica, desprendiendo átomos del objetivo, que luego viajan y se depositan sobre el sustrato.

Este método es extremadamente versátil y excelente para depositar materiales complejos como aleaciones y compuestos, ya que la composición de la película coincide estrechamente con el objetivo fuente.

Evaporación térmica (PVD)

Este es uno de los métodos PVD más simples. El material fuente se coloca en un recipiente (como un crisol o una barca) y se calienta al vacío hasta que se evapora. El vapor resultante se eleva, viaja en línea recta y se condensa en el sustrato más frío.

Es una opción rentable para depositar metales puros y compuestos simples con puntos de fusión relativamente bajos.

Evaporación por haz de electrones (PVD)

Una variación de la evaporación térmica, la evaporación por haz de electrones utiliza un haz de electrones de alta energía y enfocado magnéticamente para calentar el material fuente. Esto permite la deposición de materiales con puntos de fusión muy altos, como metales refractarios y cerámicas, que son difíciles de evaporar térmicamente.

Debido a que solo se calienta el material en sí, se obtienen películas más puras con menos contaminación de la fuente de calentamiento.

Deposición de capa atómica (ALD)

ALD es un subtipo de CVD que ofrece el máximo nivel de precisión. El proceso utiliza una secuencia de reacciones químicas autolimitadas, depositando la película literalmente una capa atómica a la vez.

Esta técnica proporciona un control inigualable sobre el espesor de la película y puede crear recubrimientos perfectamente uniformes y sin poros incluso en las estructuras 3D más complejas.

Comprendiendo las compensaciones

Ningún método único es universalmente superior. La elección óptima depende completamente de sus requisitos específicos de rendimiento, material y costo.

Costo vs. Precisión

Los métodos más simples como la evaporación térmica son generalmente los menos costosos. Los sistemas de pulverización catódica son más complejos y costosos, mientras que los sistemas ALD representan una inversión significativa debido a su precisión y tiempo de procesamiento más lento.

Compatibilidad de materiales

La evaporación térmica puede hacer que algunas aleaciones o compuestos complejos se descompongan si sus componentes tienen diferentes presiones de vapor. La pulverización catódica es mucho más robusta para mantener la estequiometría de materiales complejos. CVD y ALD dependen completamente de la disponibilidad de gases precursores adecuados, a menudo altamente reactivos.

Conformidad y cobertura

La conformidad es la capacidad de una película para recubrir uniformemente una superficie no plana. Las técnicas PVD son procesos de "línea de visión", lo que dificulta el recubrimiento de formas complejas, zanjas o la parte posterior de un sustrato. Por el contrario, CVD y ALD sobresalen en la creación de recubrimientos altamente conformes porque los gases precursores pueden alcanzar todas las superficies expuestas.

Tasa de deposición vs. Calidad de la película

A menudo hay una compensación entre velocidad y control. La pulverización catódica y la evaporación ofrecen tasas de deposición relativamente altas adecuadas para la producción. ALD es significativamente más lento, construyendo la película angstrom por angstrom, pero este ritmo lento es lo que garantiza su calidad y precisión excepcionales.

Tomando la decisión correcta para su objetivo

El principal impulsor de su aplicación debe guiar su decisión.

- Si su enfoque principal son los recubrimientos de metales simples de alto volumen y bajo costo: La evaporación térmica es a menudo la opción más económica y sencilla.

- Si su enfoque principal es la deposición de películas densas y duraderas de aleaciones o cerámicas complejas: La deposición por pulverización catódica ofrece un control superior sobre la composición y las propiedades de la película.

- Si su enfoque principal es el recubrimiento de estructuras 3D complejas con una película perfectamente uniforme: La naturaleza sin línea de visión de CVD lo convierte en la opción ideal.

- Si su enfoque principal es la máxima precisión, el control del espesor a nivel atómico y la conformidad impecable para la electrónica o la óptica a nanoescala: ALD es la solución inigualable, aunque más lenta y costosa.

Comprender estas compensaciones fundamentales transforma la elección de un método de deposición de una suposición a una decisión de ingeniería estratégica.

Tabla resumen:

| Método | Tipo | Característica clave | Ideal para |

|---|---|---|---|

| Evaporación térmica | PVD | Bajo costo, proceso simple | Recubrimientos metálicos de alto volumen y bajo costo |

| Deposición por pulverización catódica | PVD | Películas densas y duraderas; aleaciones complejas | Películas duraderas, materiales complejos |

| Deposición Química de Vapor (CVD) | CVD | Sin línea de visión, recubrimiento conforme | Recubrimiento de estructuras 3D complejas |

| Deposición de Capa Atómica (ALD) | CVD | Precisión a nivel atómico, máxima conformidad | Electrónica a nanoescala, recubrimientos impecables |

¿Listo para encontrar su solución perfecta de deposición de película delgada?

Elegir el método de deposición correcto es fundamental para el éxito de su proyecto. Los expertos de KINTEK se especializan en equipos de laboratorio y consumibles para todas sus necesidades de películas delgadas. Podemos ayudarle a seleccionar el sistema PVD, CVD o ALD ideal para que coincida con sus materiales específicos, las propiedades de la película deseadas y su presupuesto.

Deje que KINTEK le proporcione la solución para su laboratorio:

- Orientación experta: Navegue por las compensaciones entre costo, precisión y compatibilidad de materiales.

- Equipo a medida: Encuentre el sistema perfecto para procesos de pulverización catódica, evaporación, CVD o ALD.

- Resultados superiores: Obtenga las películas delgadas precisas y de alta calidad que su investigación o producción exige.

¡Contacte a nuestro equipo hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad