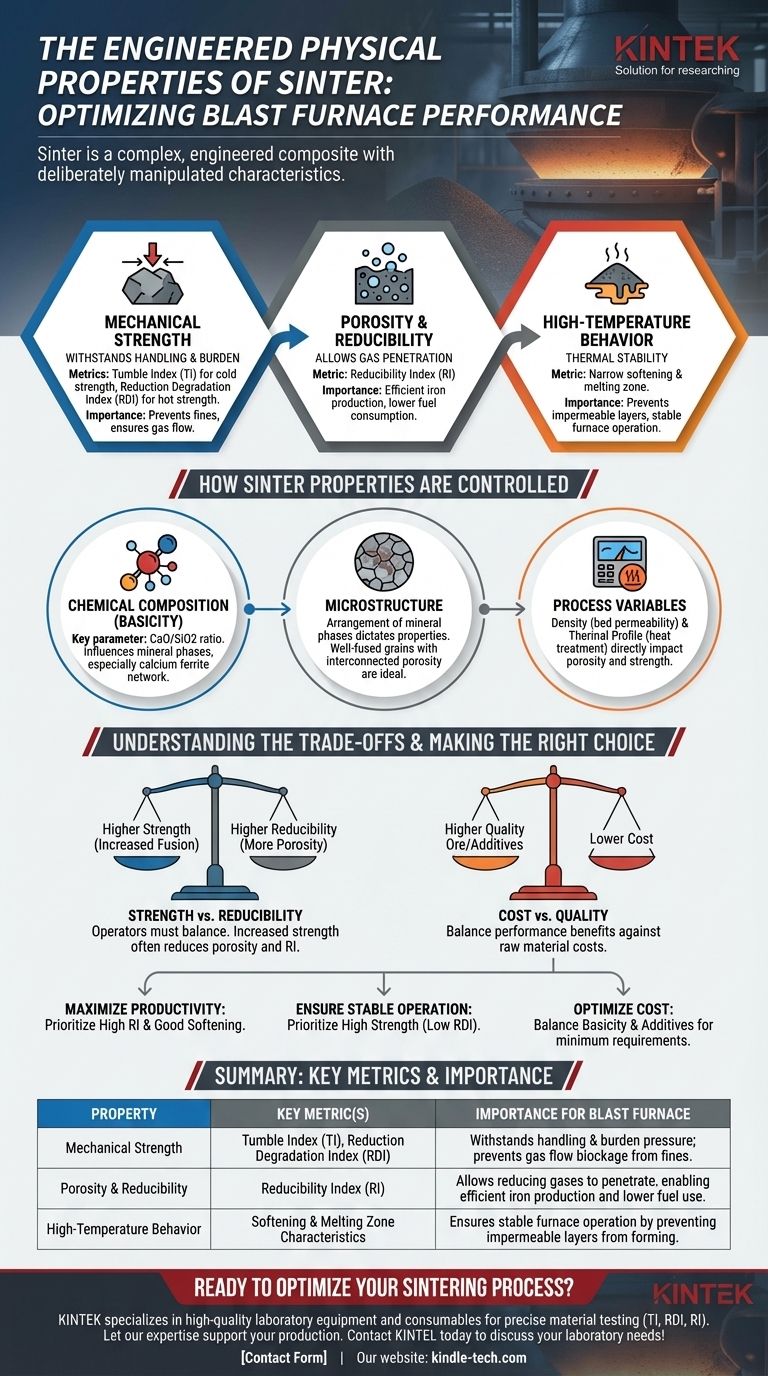

Las propiedades físicas del sinter no son un conjunto fijo de valores, sino características intencionadamente diseñadas para optimizar el rendimiento del alto horno. Las propiedades más críticas son su resistencia, su reducibilidad por gases calientes y su comportamiento a altas temperaturas. Estas se determinan por la composición química del sinter y las condiciones específicas del propio proceso de sinterización.

El sinter no debe verse como una materia prima simple, sino como un compuesto complejo y diseñado. Sus propiedades físicas se manipulan deliberadamente mediante ajustes químicos y control de procesos para maximizar la eficiencia y estabilidad de la producción de hierro.

Las propiedades físicas fundamentales del sinter

El objetivo de la sinterización es crear un material que sobreviva al transporte, se comporte de manera predecible dentro del alto horno y permita una reducción eficiente del mineral de hierro. Las siguientes propiedades son cómo medimos ese éxito.

Resistencia mecánica

El sinter debe ser lo suficientemente fuerte como para soportar la manipulación, el transporte y el inmenso peso de la columna de material (la "carga") dentro del alto horno sin desintegrarse en partículas finas, lo que ahogaría el flujo de gas.

La resistencia se mide de dos maneras clave:

- Índice de caída (TI): Mide la resistencia en frío del sinter y su resistencia a la degradación durante la manipulación y la carga en el horno.

- Índice de degradación por reducción (RDI): Mide la resistencia en caliente del sinter, o su tendencia a desintegrarse a las altas temperaturas y la atmósfera reductora que se encuentran en la parte superior del alto horno.

Porosidad y reducibilidad

Para que se produzca hierro, los gases reductores (como el monóxido de carbono) deben penetrar el sinter y reaccionar con los óxidos de hierro. Una alta reducibilidad es esencial para la eficiencia del horno y un menor consumo de combustible.

Esto se rige por la porosidad del sinter, que crea vías para el gas. El Índice de Reducibilidad (RI) es la medida estándar de cuán fácil y completamente los óxidos de hierro dentro del sinter pueden convertirse en hierro metálico.

Comportamiento a altas temperaturas

A medida que el sinter desciende a las zonas más calientes del alto horno, su estabilidad térmica se vuelve crítica. La clave es tener una zona de ablandamiento y fusión estrecha.

Si el sinter se ablanda demasiado pronto o en un rango de temperatura demasiado amplio, puede formar una capa impermeable que obstruya el flujo de gas, lo que lleva a una operación inestable del horno.

Cómo se controlan las propiedades del sinter

Las propiedades físicas descritas anteriormente no son accidentales. Son el resultado directo de un control cuidadoso sobre la química del material y su proceso de formación.

El papel de la composición química (basicity)

El parámetro químico más importante es la basicidad, típicamente definida como la relación en peso de óxido de calcio (CaO) a dióxido de silicio (SiO2).

Ajustar la basicidad tiene un efecto profundo en las fases minerales que se forman durante la sinterización. Las fases clave incluyen hematita, magnetita y, críticamente, varias formas de ferrita de calcio.

La formación de una red fuerte e interconectada de ferritas de calcio es altamente deseable, ya que mejora simultáneamente tanto la resistencia como la reducibilidad.

El impacto de la microestructura

El tipo y la disposición de estas fases minerales crean la microestructura del sinter. Esta estructura interna es lo que finalmente dicta las propiedades físicas finales.

Una buena microestructura consiste en granos minerales bien fusionados con suficiente porosidad interconectada. Es la manifestación física de la química y las condiciones del proceso.

La influencia de las variables del proceso

Las propiedades del sinter final también son manipuladas directamente por el propio proceso de sinterización.

Las variaciones en la densidad (controlada por la permeabilidad del lecho de materia prima) y el perfil térmico (una forma de tratamiento térmico) determinan qué fases minerales se forman y cómo se fusionan, impactando directamente la porosidad y la resistencia.

Comprendiendo las compensaciones

Optimizar el sinter es un acto de equilibrio constante. Mejorar una propiedad a menudo puede tener un impacto negativo en otra.

Resistencia vs. Reducibilidad

Esta es la compensación clásica en la producción de sinter. Las acciones tomadas para aumentar la resistencia, como aumentar la fusión o la densidad, típicamente reducen la porosidad del sinter.

La porosidad reducida dificulta que los gases reductores penetren el material, lo que disminuye el Índice de Reducibilidad (RI). Los operadores deben encontrar el equilibrio óptimo para los requisitos específicos de su horno.

Costo vs. Calidad

Lograr propiedades ideales del sinter a menudo requiere el uso de minerales de hierro de mayor calidad o aditivos específicos, lo que aumenta el costo total del metal caliente producido.

Los metalurgistas de planta deben sopesar constantemente los beneficios de rendimiento de un sinter de mayor calidad frente a las realidades económicas de los costos de las materias primas.

Tomar la decisión correcta para su objetivo

Las "mejores" propiedades del sinter dependen completamente de su estrategia operativa para el alto horno.

- Si su enfoque principal es maximizar la productividad del horno: Priorice un alto Índice de Reducibilidad (RI) y buenas características de ablandamiento-fusión para permitir una mayor tasa de producción y un menor consumo de combustible.

- Si su enfoque principal es garantizar una operación estable del horno: Priorice una alta resistencia, especialmente un bajo Índice de Degradación por Reducción (RDI), para minimizar la generación de partículas finas que pueden interrumpir el flujo de gas.

- Si su enfoque principal es optimizar el costo: Equilibre cuidadosamente el uso de ajustes de basicidad y aditivos para producir un sinter que cumpla con los objetivos mínimos de resistencia y reducibilidad requeridos sin sobre-ingenierizarlo.

En última instancia, el sinter es un material sofisticado diseñado para resolver un problema de ingeniería específico dentro del alto horno.

Tabla resumen:

| Propiedad | Métrica(s) clave(s) | Importancia para el alto horno |

|---|---|---|

| Resistencia mecánica | Índice de caída (TI), Índice de degradación por reducción (RDI) | Soporta la manipulación y la presión de la carga; previene el bloqueo del flujo de gas por finos. |

| Porosidad y reducibilidad | Índice de Reducibilidad (RI) | Permite que los gases reductores penetren, posibilitando una producción eficiente de hierro y un menor uso de combustible. |

| Comportamiento a altas temperaturas | Características de la zona de ablandamiento y fusión | Asegura una operación estable del horno al evitar la formación de capas impermeables. |

¿Listo para optimizar su proceso de sinterización?

Comprender y controlar las propiedades del sinter es clave para maximizar el rendimiento del alto horno. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para pruebas y análisis precisos de materiales. Ya sea que necesite medir el Índice de caída (TI), el Índice de degradación por reducción (RDI) o el Índice de Reducibilidad (RI), nuestras soluciones robustas y confiables lo ayudan a lograr el equilibrio perfecto de resistencia, reducibilidad y rentabilidad para sus objetivos operativos específicos.

Deje que nuestra experiencia respalde su producción. ¡Contacte a KINTEL hoy para discutir sus necesidades de laboratorio!

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

La gente también pregunta

- ¿Qué es la zona de secado en un horno rotatorio? Aumente la eficiencia con soluciones de secado modernas

- ¿Qué es un reactor de horno rotatorio? Una guía para el procesamiento térmico industrial

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Cómo se procesan los compuestos mediante sinterización? Soluciones de Materiales de Ingeniería a Través de Unión Térmica Avanzada

- ¿Cómo funciona un extractor rotatorio? Domine el procesamiento continuo de sólidos de alto volumen