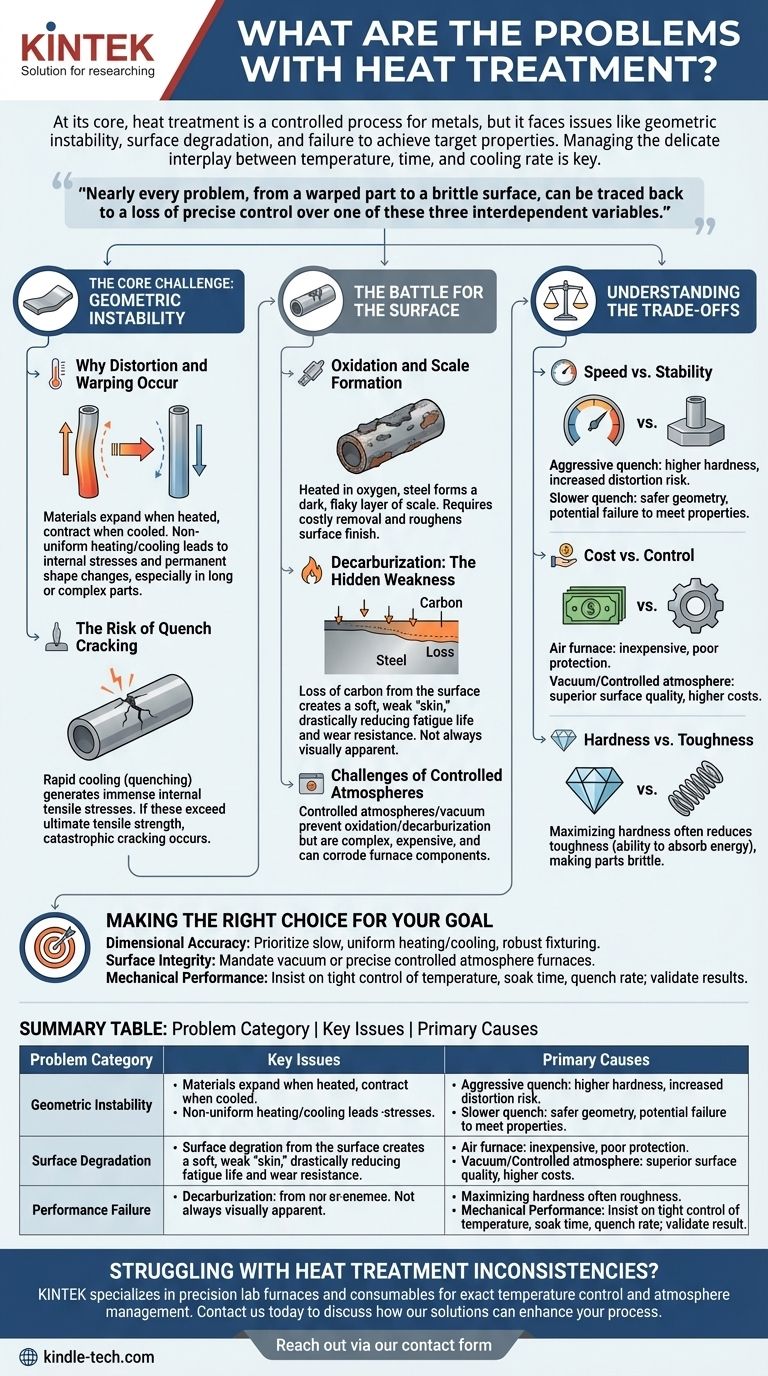

En esencia, el tratamiento térmico es un proceso controlado de calentamiento y enfriamiento de metales para lograr las propiedades mecánicas deseadas, pero está plagado de problemas potenciales. Los problemas más comunes se dividen en tres categorías: inestabilidad geométrica como la distorsión y el agrietamiento, degradación de la superficie como la formación de cascarilla y la descarburación, y la incapacidad de lograr la dureza o microestructura objetivo, lo que lleva a un rendimiento inconsistente.

El desafío fundamental del tratamiento térmico no es solo prevenir defectos individuales, sino gestionar la delicada interacción entre la temperatura, el tiempo y la velocidad de enfriamiento. Casi todos los problemas, desde una pieza deformada hasta una superficie quebradiza, se pueden rastrear hasta una pérdida de control preciso sobre una de estas tres variables interdependientes.

El desafío principal: inestabilidad geométrica

Los fallos más dramáticos y visibles en el tratamiento térmico implican que la pieza pierda su forma prevista o se fracture por completo. Estos problemas surgen de las intensas tensiones térmicas y de transformación inducidas durante el proceso.

Por qué ocurren la distorsión y la deformación

Todos los materiales se expanden cuando se calientan y se contraen cuando se enfrían. Cuando esto ocurre de manera no uniforme en una pieza —debido a su geometría o a temperaturas desiguales del horno— se acumulan tensiones internas.

Estas tensiones se alivian a medida que el material cede a altas temperaturas, lo que resulta en cambios permanentes en la forma de la pieza. Por eso, las piezas largas y delgadas o las que tienen geometrías complejas son especialmente propensas a la deformación.

El riesgo de agrietamiento por temple

El temple, o enfriamiento rápido, es necesario para lograr una alta dureza en los aceros. Sin embargo, también es el punto de mayor riesgo.

A medida que la superficie de la pieza se enfría y se transforma mucho más rápido que su núcleo, se generan inmensas tensiones de tracción internas. Si estas tensiones superan la resistencia a la tracción máxima del material, se producirá un agrietamiento catastrófico, lo que inutilizará la pieza.

La batalla por la superficie

La superficie de una pieza es su interfaz con el mundo, y el tratamiento térmico, desafortunadamente, puede degradarla. Proteger la química y el acabado de la superficie es un aspecto crítico, y a menudo complejo, del proceso.

Oxidación y formación de cascarilla

Cuando se calienta en presencia de oxígeno (es decir, en un horno al aire libre), el acero forma rápidamente una capa oscura y escamosa de óxido de hierro conocida como cascarilla.

Esta cascarilla debe eliminarse mediante costosos procesos secundarios como el chorro de arena o el decapado ácido. También resulta en un acabado superficial rugoso y una pequeña pérdida de material.

Descarburación: la debilidad oculta

La descarburación es la pérdida de carbono de la superficie del acero. Ocurre a altas temperaturas cuando la atmósfera del horno tiene un potencial de carbono más bajo que el propio acero.

Esto crea una "piel" blanda y débil en la pieza, lo que reduce drásticamente la vida a la fatiga y la resistencia al desgaste. Es un defecto particularmente peligroso porque no siempre es visualmente aparente.

Desafíos de las atmósferas controladas

Para prevenir la oxidación y la descarburación, las piezas a menudo se tratan térmicamente en atmósferas controladas o al vacío. Sin embargo, esto introduce su propio conjunto de problemas.

Gestionar la composición precisa de los gases de proceso es complejo y costoso. Además, ciertas atmósferas pueden ser corrosivas, causando erosión y falla prematura de los elementos calefactores eléctricos del horno y otros componentes internos.

Comprendiendo las compensaciones

Elegir el proceso de tratamiento térmico adecuado siempre implica equilibrar prioridades contrapuestas. Comprender estas compensaciones es clave para evitar errores comunes.

Velocidad vs. Estabilidad

Un temple más agresivo produce una mayor dureza, pero aumenta drásticamente el riesgo de distorsión y agrietamiento. Un temple más lento es más seguro desde el punto de vista geométrico, pero puede no producir las propiedades mecánicas requeridas.

Costo vs. Control

El tratamiento térmico en un horno de aire es económico, pero ofrece casi ninguna protección contra la cascarilla y la descarburación. Un horno de vacío o de atmósfera controlada proporciona una calidad superficial superior, pero conlleva costos de equipo y operativos significativamente más altos.

Dureza vs. Tenacidad

Esta es una compensación fundamental del material. Los procesos que maximizan la dureza, la resistencia de un material a la indentación y al desgaste, a menudo reducen su tenacidad, que es su capacidad para absorber energía y resistir la fractura. Una pieza demasiado dura puede volverse quebradiza y fallar inesperadamente en servicio.

Tomando la decisión correcta para su objetivo

Navegar con éxito los desafíos del tratamiento térmico requiere alinear su proceso con su requisito de ingeniería más crítico.

- Si su enfoque principal es la precisión dimensional: Priorice el calentamiento y enfriamiento lentos y uniformes, y utilice accesorios robustos para soportar la pieza y minimizar la distorsión.

- Si su enfoque principal es la integridad de la superficie: Exija el uso de hornos de vacío o de atmósfera controlada con precisión para prevenir la oxidación y la descarburación.

- Si su enfoque principal es el rendimiento mecánico: Insista en un control estricto de todos los parámetros del proceso (temperatura, tiempo de remojo y velocidad de temple) y valide los resultados con pruebas rigurosas.

Comprender estos desafíos inherentes es el primer paso para dominar el proceso de tratamiento térmico y garantizar resultados fiables.

Tabla resumen:

| Categoría del problema | Problemas clave | Causas principales |

|---|---|---|

| Inestabilidad geométrica | Distorsión, deformación, agrietamiento por temple | Calentamiento/enfriamiento no uniforme, tensiones térmicas, temple rápido |

| Degradación de la superficie | Formación de cascarilla, descarburación, oxidación | Exposición al oxígeno, atmósfera inadecuada del horno |

| Fallo de rendimiento | Dureza inconsistente, microestructura quebradiza | Control deficiente de la temperatura, el tiempo o la velocidad de enfriamiento |

¿Lucha con inconsistencias en el tratamiento térmico? KINTEK se especializa en hornos de laboratorio de precisión y consumibles que brindan el control de temperatura y la gestión de atmósfera exactos necesarios para prevenir la distorsión, el agrietamiento y los defectos superficiales. Nuestro equipo garantiza que sus materiales logren la dureza, la microestructura y la estabilidad dimensional deseadas, siempre. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su proceso de tratamiento térmico y la eficiencia de su laboratorio. ¡Comuníquese a través de nuestro formulario de contacto para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Por qué el tratamiento térmico al vacío a alta temperatura es fundamental para el acero Cr-Ni? Optimiza la resistencia y la integridad de la superficie

- ¿Es cierto o falso que el calor no puede viajar en el vacío? Descubra cómo el calor cruza el vacío del espacio

- ¿Qué materiales se utilizan en un horno de vacío? Una guía sobre los materiales de la zona caliente y los metales procesados

- ¿El platino se evapora? Comprensión de la estabilidad a altas temperaturas y la pérdida de material

- ¿Cuál es la temperatura máxima en un horno de vacío? Depende de sus materiales y necesidades de proceso