En resumen, el producto de la sinterización es un cuerpo sólido y densificado creado a partir de un material inicial de polvo metálico o cerámico. Este proceso transforma un polvo suelto o compactado en una masa coherente y fortalecida mediante la aplicación de calor por debajo del punto de fusión del material, alterando fundamentalmente sus propiedades físicas y mecánicas.

El propósito central de la sinterización no es crear una nueva sustancia química, sino diseñar la estructura física de un material. Convierte un polvo en un objeto sólido con propiedades específicas y deseables como alta resistencia, densidad controlada y formas complejas que son difíciles de lograr por otros medios.

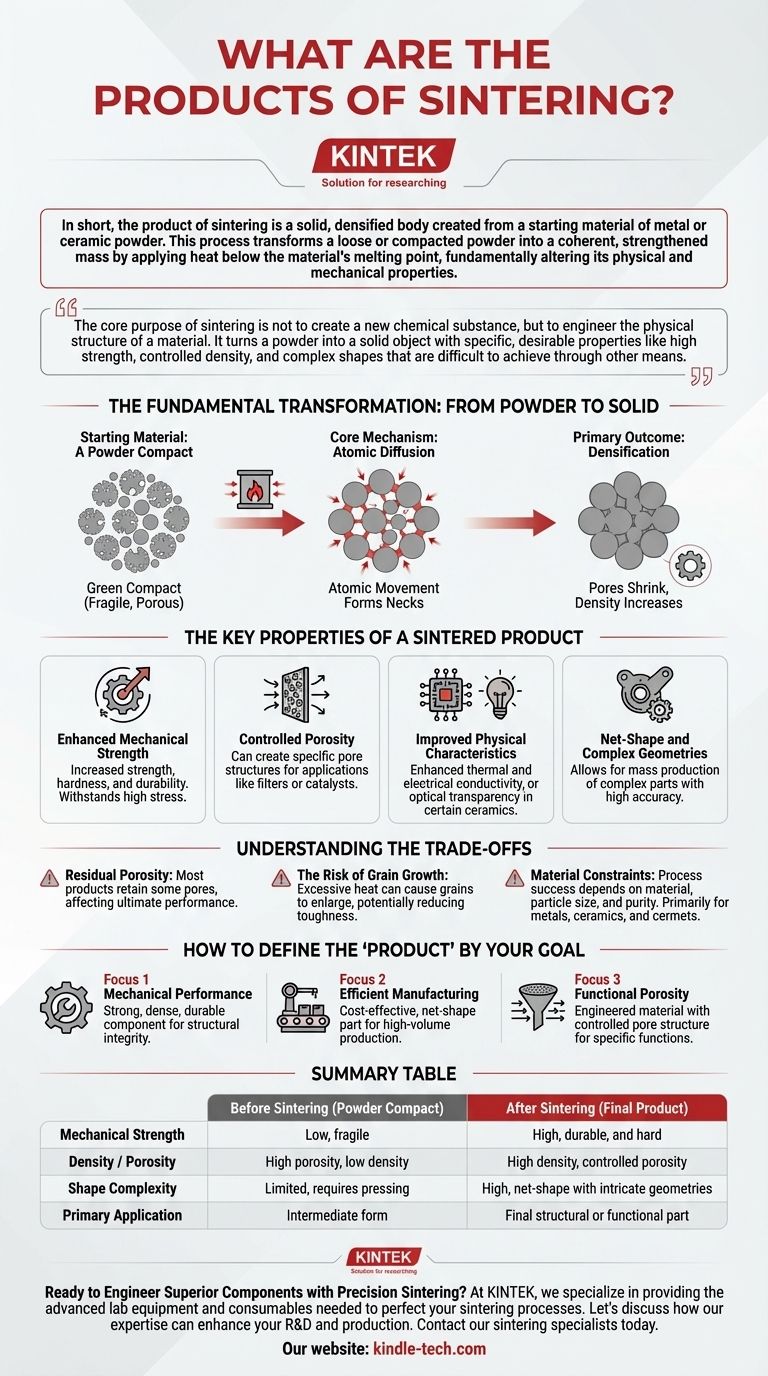

La Transformación Fundamental: De Polvo a Sólido

La sinterización es un proceso térmico que hace que las partículas individuales de un polvo se unan, creando una pieza sólida. Esta transformación es impulsada por la reducción de la energía superficial de las partículas de polvo.

El Material de Partida: Un Compacto de Polvo

El proceso comienza con un polvo, típicamente de un metal o cerámica. Este polvo a menudo se prensa primero en la forma deseada, conocida como "compacto en verde", que es frágil y tiene una porosidad significativa entre las partículas.

El Mecanismo Central: Difusión Atómica

Cuando se calienta, los átomos en los puntos de contacto entre las partículas se vuelven móviles y comienzan a difundirse a través de los límites de las partículas. Este movimiento atómico forma pequeños puentes, o "cuellos", entre partículas adyacentes, soldándolas eficazmente sin fundir el material a granel.

El Resultado Principal: Densificación

A medida que estos cuellos crecen, las partículas se acercan entre sí. Esta acción encoge o elimina los poros (espacios vacíos) que existían entre las partículas en el compacto original. El resultado es un material más denso y sólido.

Las Propiedades Clave de un Producto Sinterizado

El "producto" de la sinterización se define mejor por las propiedades nuevas y mejoradas que posee en comparación con el polvo original.

Resistencia Mecánica Mejorada

Al unir partículas y reducir los poros, la sinterización aumenta drásticamente la resistencia, dureza y durabilidad general del material. La pieza resultante puede soportar el estrés mecánico mucho mejor que el compacto de polvo inicial.

Porosidad Controlada

Si bien la sinterización generalmente tiene como objetivo reducir la porosidad, el proceso también puede controlarse para crear productos con una estructura de poros específica e interconectada. Esto es esencial para la fabricación de productos como filtros metálicos porosos o catalizadores, donde se requiere el flujo de gas o líquido.

Características Físicas Mejoradas

La densificación mejora más que solo la resistencia. Para muchos materiales, también mejora la conductividad térmica y eléctrica. En el caso de ciertas cerámicas, la sinterización es crítica para lograr la transparencia óptica.

Geometrías de Forma Neta y Complejas

Una ventaja importante de la sinterización es su capacidad para producir piezas en su forma final o "neta" con alta precisión y repetibilidad. Esto permite la producción en masa de componentes complejos, como engranajes o piezas estructurales intrincadas, que serían costosos o imposibles de crear con el mecanizado tradicional.

Comprender las Compensaciones

Aunque potente, el proceso de sinterización tiene limitaciones inherentes que definen las características de sus productos.

Porosidad Residual

Lograr el 100% de la densidad teórica es extremadamente difícil y a menudo no es económico. La mayoría de los productos sinterizados retendrán una pequeña cantidad de porosidad residual, lo que puede influir en su rendimiento mecánico final en aplicaciones de alta exigencia.

El Riesgo de Crecimiento de Grano

El mismo calor que impulsa la densificación también puede hacer que los granos cristalinos individuales dentro del material crezcan. El crecimiento excesivo de grano a veces puede ser perjudicial, lo que podría reducir la tenacidad o la resistencia a la fractura del material. Equilibrar la densificación mientras se controla el tamaño de grano es un desafío clave en el control del proceso.

Restricciones de Material

La sinterización es adecuada principalmente para metales, cerámicas y cermets. El éxito del proceso depende en gran medida de las características del material, el tamaño de partícula y la pureza. No todos los materiales pueden sinterizarse eficazmente.

Cómo Definir el "Producto" Según Su Objetivo

El producto específico de la sinterización depende completamente de la aplicación prevista.

- Si su enfoque principal es el rendimiento mecánico: El producto es un componente fuerte, denso y duradero diseñado para la integridad estructural y aplicaciones de carga.

- Si su enfoque principal es la fabricación eficiente: El producto es una pieza de forma neta y rentable que minimiza o elimina la necesidad de mecanizado posterior, ideal para la producción de alto volumen.

- Si su enfoque principal es la porosidad funcional: El producto es un material diseñado, como un filtro o un soporte catalítico, donde la estructura de poros se controla con precisión para realizar una función específica.

En última instancia, la sinterización produce materiales con microestructuras cuidadosamente diseñadas para cumplir un objetivo de rendimiento específico.

Tabla Resumen:

| Propiedad | Antes de la Sinterización (Compacto de Polvo) | Después de la Sinterización (Producto Final) |

|---|---|---|

| Resistencia Mecánica | Baja, frágil | Alta, duradera y dura |

| Densidad / Porosidad | Alta porosidad, baja densidad | Alta densidad, porosidad controlada |

| Complejidad de la Forma | Limitada, requiere prensado | Alta, forma neta con geometrías intrincadas |

| Aplicación Principal | Forma intermedia | Pieza estructural o funcional final |

¿Listo para Diseñar Componentes Superiores con Sinterización de Precisión?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para perfeccionar sus procesos de sinterización. Ya sea que esté desarrollando piezas metálicas de alta resistencia, componentes cerámicos intrincados o filtros porosos, nuestras soluciones le ayudan a lograr las propiedades de material precisas y las geometrías complejas que sus proyectos demandan.

Permítanos discutir cómo nuestra experiencia puede mejorar su I+D y producción. Contacte a nuestros especialistas en sinterización hoy para explorar el equipo adecuado para sus objetivos específicos de material y aplicación.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad