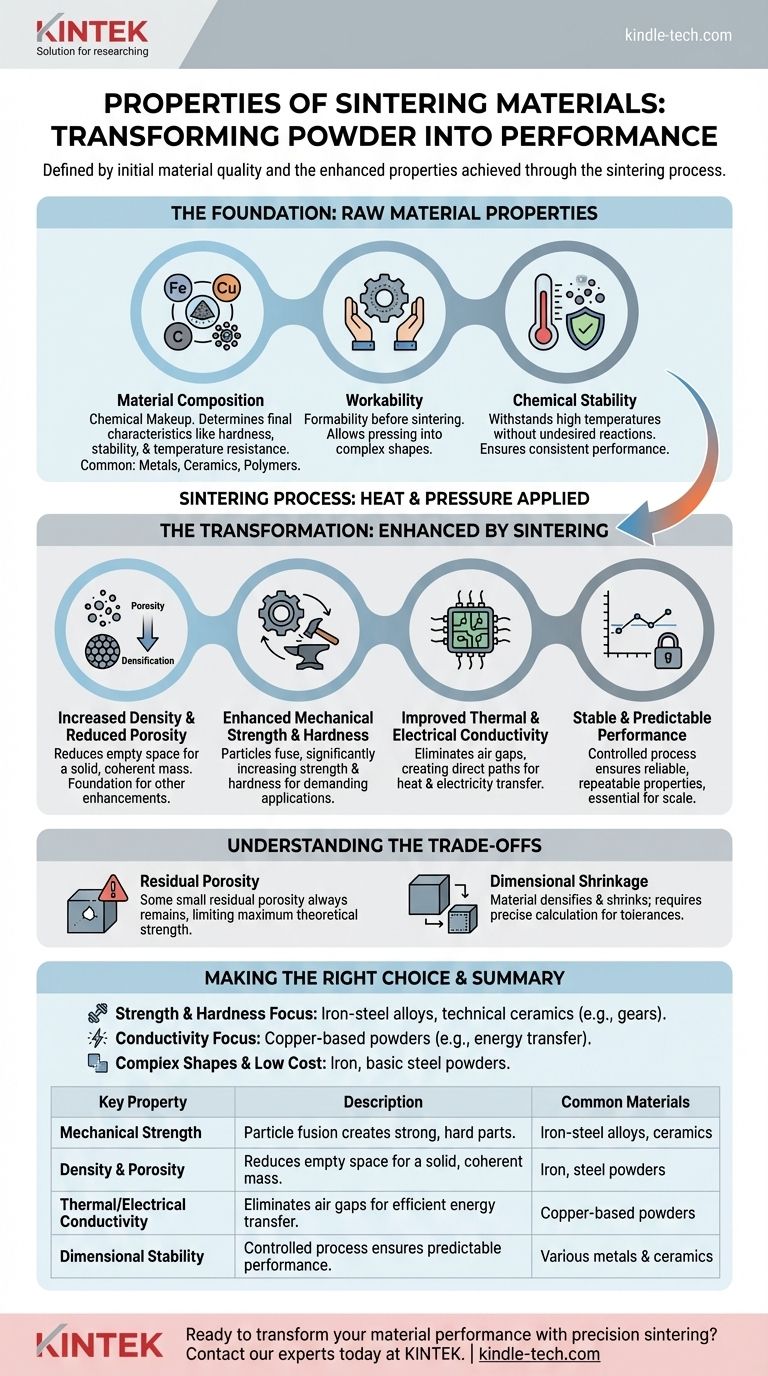

Las propiedades de los materiales de sinterización se definen por dos factores clave: las cualidades inherentes del material en polvo inicial —como su composición y las características de sus partículas— y las propiedades físicas mejoradas que se logran a través del propio proceso de sinterización. Una sinterización exitosa transforma fundamentalmente el polvo suelto en un objeto sólido al reducir la porosidad y mejorar significativamente la resistencia, la dureza, la conductividad y el rendimiento general.

La sinterización es un proceso transformador, no una técnica de moldeo simple. El objetivo es tomar un polvo base y alterar fundamentalmente su estructura para crear un componente sólido y denso con propiedades físicas superiores y altamente predecibles.

La base: propiedades de la materia prima

Incluso antes de que comience el proceso, la elección del polvo crudo dicta el potencial del producto final. Las características iniciales del material son los bloques de construcción para todas las mejoras posteriores.

Composición del material

La composición química del polvo es el factor más crítico. Esto determina las características finales de la pieza, como su dureza, estabilidad química y resistencia a la temperatura.

Los materiales comunes incluyen metales como hierro, acero y aleaciones de cobre; cerámicas para aplicaciones de alta temperatura; e incluso polímeros para usos específicos como filtros.

Maleabilidad

La maleabilidad se refiere a la capacidad del material en polvo para ser formado y manipulado antes de la sinterización. Esta propiedad está determinada por la mezcla de polvos y aditivos utilizados.

Un material con buena maleabilidad puede prensarse en formas complejas, como engranajes y poleas, manteniendo su forma hasta que se calienta.

Estabilidad química

El material debe ser lo suficientemente estable como para soportar las altas temperaturas del horno de sinterización sin reacciones químicas indeseadas o degradación. Esto es especialmente crítico para producir piezas con un rendimiento consistente y fiable.

La transformación: propiedades mejoradas por la sinterización

La sinterización es un proceso de ingeniería diseñado para impartir propiedades específicas y deseables que el polvo suelto no posee. El calor y la presión aplicados crean enlaces atómicos entre las partículas, lo que lleva a una pieza monolítica.

Mayor densidad y porosidad reducida

El objetivo principal de la sinterización es reducir el espacio vacío, o porosidad, entre las partículas de polvo. Este proceso, conocido como densificación, crea una masa sólida y coherente.

Esta reducción de la porosidad es la base de casi todas las demás mejoras de las propiedades.

Resistencia mecánica y dureza mejoradas

A medida que las partículas se fusionan, la pieza resultante se vuelve significativamente más fuerte y dura que el polvo comprimido inicial. Esto permite que los componentes sinterizados se utilicen en aplicaciones exigentes como engranajes y cojinetes.

Materiales como el hierro-níquel y los aceros al carbono se eligen específicamente por su capacidad para alcanzar una alta resistencia a través de este proceso.

Conductividad térmica y eléctrica mejorada

Al eliminar los espacios de aire entre las partículas, la sinterización crea una trayectoria más directa para que viajen el calor y la electricidad. Esto mejora en gran medida la conductividad térmica y eléctrica del material.

Esta propiedad es crucial para los componentes utilizados en electrónica o sistemas de gestión térmica.

Rendimiento estable y predecible

Un resultado clave de un proceso de sinterización controlado, especialmente en un entorno de vacío, es la creación de piezas con propiedades altamente estables y repetibles. Esta consistencia y fiabilidad son esenciales para fabricar componentes de alto rendimiento a escala.

Comprendiendo las compensaciones

Aunque potente, el proceso de sinterización tiene características inherentes que los ingenieros deben gestionar para lograr el resultado deseado.

Porosidad residual

Es casi imposible lograr una densidad del 100% solo mediante la sinterización. Casi siempre habrá una pequeña cantidad de porosidad residual en la pieza final.

Esto puede ser un factor limitante para aplicaciones que requieren la máxima resistencia teórica absoluta de un material, que podría ser mejor atendida mediante forja o mecanizado a partir de un tocho sólido.

Contracción dimensional

A medida que el material se densifica y se reduce la porosidad, el componente se encogerá. Este cambio de dimensión debe calcularse y controlarse con precisión para garantizar que la pieza final cumpla con las tolerancias requeridas.

Tomar la decisión correcta para su objetivo

Los parámetros del material y del proceso que seleccione deben estar directamente alineados con el requisito principal de su componente.

- Si su enfoque principal es la resistencia mecánica y la dureza: Utilice aleaciones de hierro-acero o cerámicas técnicas, ya que están diseñadas para componentes estructurales de alto rendimiento como engranajes.

- Si su enfoque principal es la conductividad térmica o eléctrica: Elija polvos a base de cobre u otros materiales conocidos por su alta conductividad intrínseca para crear vías efectivas para la transferencia de energía.

- Si su enfoque principal es crear formas complejas a un menor costo: Los polvos de hierro y acero básico ofrecen una excelente maleabilidad y son rentables para producir grandes volúmenes de piezas intrincadas.

En última instancia, las propiedades de un material sinterizado son el resultado directo de una ingeniería intencional, que convierte polvos simples en componentes de alto rendimiento.

Tabla resumen:

| Propiedad clave | Descripción | Materiales comunes |

|---|---|---|

| Resistencia mecánica | La fusión de partículas crea piezas fuertes y duras. | Aleaciones de hierro-acero, cerámicas |

| Densidad y porosidad | Reduce el espacio vacío para una masa sólida y coherente. | Polvos de hierro, acero |

| Conductividad térmica/eléctrica | Elimina los espacios de aire para una transferencia eficiente de energía. | Polvos a base de cobre |

| Estabilidad dimensional | El proceso controlado garantiza un rendimiento predecible y fiable. | Varios metales y cerámicas |

¿Listo para transformar el rendimiento de su material con sinterización de precisión?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para lograr resultados superiores en sus proyectos de sinterización. Ya sea que esté desarrollando componentes de alta resistencia, piezas conductoras o formas complejas, nuestra experiencia y productos confiables aseguran que sus materiales alcancen su máximo potencial.

Permítanos discutir sus necesidades específicas. Contacte a nuestros expertos hoy para encontrar la solución de sinterización perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cómo difiere la transferencia de calor en líquidos de la que se produce en el vacío? Dominando la gestión térmica para su laboratorio

- ¿Por qué es necesario el tratamiento térmico al vacío después de recubrir el electrolito sólido? Garantizar resultados precisos de conductividad iónica

- ¿Cómo afecta el vacío a la transferencia de calor? Domine el control térmico preciso en su laboratorio

- ¿Qué sucede cuando se recoce el metal? Una guía para metales más blandos y maleables

- ¿Por qué se requiere un horno de recocido de alto vacío para muestras de material irradiado? Garantiza un análisis puro de defectos

- ¿Cuál es el uso principal de un horno de secado al vacío para la regeneración de grafeno? Restaurar la adsorción y la arquitectura de los poros

- ¿Qué podría pasar si sobrecalientas la junta de soldadura fuerte antes de agregar el metal de aporte? Evita estos fallos comunes en la soldadura fuerte

- ¿Cuál es la función principal de un horno de secado al vacío en las pruebas de compatibilidad química? Garantizar mediciones de masa precisas