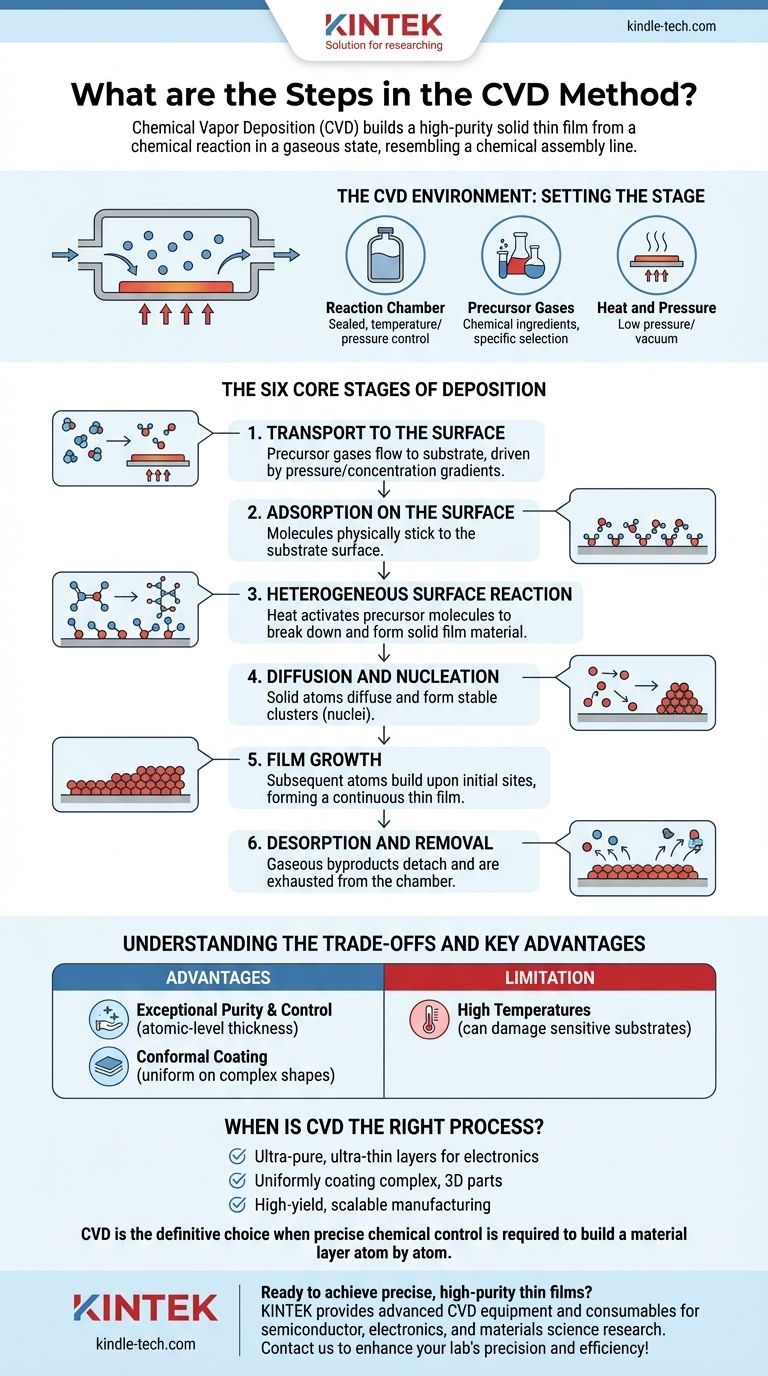

En esencia, la Deposición Química de Vapor (CVD) es un proceso sofisticado que construye una película delgada sólida y de alta pureza sobre una superficie a partir de una reacción química en estado gaseoso. El proceso se define por una secuencia de seis pasos fundamentales: transporte de los gases reactivos al sustrato, su adsorción en la superficie, reacciones químicas para formar la película y la posterior eliminación de los subproductos gaseosos.

El concepto esencial de la CVD es una línea de ensamblaje química. Las moléculas precursoras gaseosas se entregan a una superficie calentada, donde reaccionan y se ensamblan en una película sólida, mientras que los residuos químicos sobrantes se evacuan sistemáticamente.

El Entorno CVD: Preparando el Escenario

Antes de que pueda comenzar el proceso de deposición, el objeto objetivo, conocido como sustrato, debe colocarse dentro de una cámara de reacción controlada.

La Cámara de Reacción

Este es un recipiente sellado donde tiene lugar todo el proceso. Permite un control preciso de la temperatura, la presión y el entorno químico.

Los Gases Precursores

Estos son los ingredientes químicos para la película. Se seleccionan específicamente para reaccionar bajo ciertas condiciones y producir el material sólido deseado.

Calor y Presión

El sustrato se calienta típicamente a una temperatura específica que proporciona la energía necesaria para impulsar la reacción química. La cámara a menudo se mantiene a baja presión o en vacío para controlar la pureza y el movimiento de los gases.

Las Seis Etapas Centrales de la Deposición

La creación de una película delgada mediante CVD no es un evento único, sino una secuencia cuidadosamente orquestada de pasos físicos y químicos que ocurren a nivel microscópico.

1. Transporte a la Superficie

Primero, los gases precursores se introducen en la cámara de reacción. Fluyen hacia el sustrato calentado, un proceso impulsado por gradientes de presión y concentración.

2. Adsorción en la Superficie

Una vez que las moléculas de gas precursor alcanzan el sustrato, se adhieren físicamente a su superficie. Este proceso se denomina adsorción.

3. Reacción Heterogénea de Superficie

Este es el paso químico crítico. El calor del sustrato proporciona la energía de activación para que las moléculas precursoras adsorbidas reaccionen, descomponiéndose y formando nuevas moléculas sólidas y estables que constituirán la película.

4. Difusión y Nucleación

Los átomos sólidos recién formados no son estáticos. Poseen suficiente energía para difundirse o moverse a través de la superficie hasta que encuentran un sitio estable y de baja energía al que unirse. La formación inicial de estos cúmulos estables se denomina nucleación.

5. Crecimiento de la Película

Tras la nucleación, los átomos subsiguientes que llegan a la superficie se construyen sobre estos sitios iniciales. La película crece capa por capa, formando finalmente una película delgada sólida y continua del espesor deseado.

6. Desorción y Eliminación

Las reacciones químicas que forman la película sólida también crean subproductos gaseosos. Estos productos de desecho se desprenden (desorben) de la superficie y son transportados lejos del sustrato, siendo finalmente evacuados de la cámara.

Comprensión de las Compensaciones y Ventajas Clave

La CVD es una técnica muy versátil y potente, pero sus fortalezas conllevan consideraciones específicas.

Ventaja: Pureza y Control Excepcionales

Debido a que el proceso comienza con gases de muy alta pureza y ocurre en un entorno controlado, la CVD puede producir películas de pureza excepcional. También permite el control a nivel atómico del espesor, lo que lo hace esencial para crear las capas ultrafinas requeridas en circuitos eléctricos y semiconductores.

Ventaja: Recubrimiento Conforme

La CVD es un proceso sin línea de visión. Los precursores gaseosos rodean el sustrato, permitiendo que la película se forme uniformemente en todas las superficies, incluso en componentes con formas tridimensionales complejas.

Limitación: Altas Temperaturas

La necesidad de altas temperaturas para impulsar las reacciones químicas puede ser un inconveniente significativo. Estas temperaturas pueden dañar o alterar ciertos sustratos sensibles, como algunos polímeros o componentes electrónicos preprocesados.

¿Cuándo es el Proceso CVD el Adecuado?

Elegir un método de deposición depende totalmente de los requisitos del material y del objetivo final de la aplicación.

- Si su enfoque principal es crear capas ultrafinas y ultrapuras para electrónica: La CVD ofrece un control inigualable sobre el espesor, la pureza y la composición de la película, lo cual es fundamental para la fabricación de semiconductores.

- Si su enfoque principal es recubrir uniformemente piezas tridimensionales complejas: La naturaleza sin línea de visión de la CVD garantiza una película consistente y uniforme en todas las superficies, lo cual es difícil de lograr con otros métodos.

- Si su enfoque principal es la fabricación escalable y de alto rendimiento: Los procesos CVD se comprenden bien y pueden ampliarse eficazmente para la producción de gran volumen de películas de alta calidad.

En última instancia, la Deposición Química de Vapor es la opción definitiva cuando se requiere un control químico preciso para construir una capa de material átomo por átomo.

Tabla Resumen:

| Paso | Descripción | Acción Clave |

|---|---|---|

| 1. Transporte | Los gases precursores fluyen hacia el sustrato | Introducción y flujo de gas |

| 2. Adsorción | Las moléculas se adhieren a la superficie del sustrato | Adhesión física |

| 3. Reacción Superficial | El desglose químico forma película sólida | Transformación química |

| 4. Nucleación | Los átomos forman cúmulos estables en la superficie | Formación inicial de la película |

| 5. Crecimiento de la Película | Acumulación continua capa por capa | Desarrollo del espesor |

| 6. Eliminación de Subproductos | Los gases residuales se desprenden y evacuan | Limpieza de la cámara |

¿Listo para lograr películas delgadas precisas y de alta pureza en su laboratorio? KINTEK se especializa en proporcionar equipos y consumibles CVD avanzados adaptados para la fabricación de semiconductores, electrónica y la investigación en ciencia de materiales. Nuestras soluciones ofrecen pureza excepcional, recubrimiento conforme en formas complejas y capacidades de producción escalables. ¡Contacte a nuestros expertos hoy mismo para discutir cómo nuestra tecnología CVD puede mejorar la precisión y eficiencia de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad