El proceso de soldadura fuerte al vacío implica una preparación meticulosa de las piezas, un ensamblaje preciso y un ciclo de horno de varias etapas cuidadosamente controlado. Este ciclo incluye crear un vacío profundo, calentar el ensamblaje uniformemente a una temperatura de remojo, elevarlo a la temperatura final de soldadura fuerte para fundir el metal de aporte y luego enfriarlo al vacío para formar una unión metalúrgica limpia y de alta resistencia.

El principio fundamental no es solo el calor; se trata de crear un entorno ultralimpio y controlado. El vacío en sí prepara las superficies metálicas, elimina los contaminantes y elimina la necesidad de fundentes químicos, lo que hace que la calidad del vacío sea tan crítica como la temperatura misma.

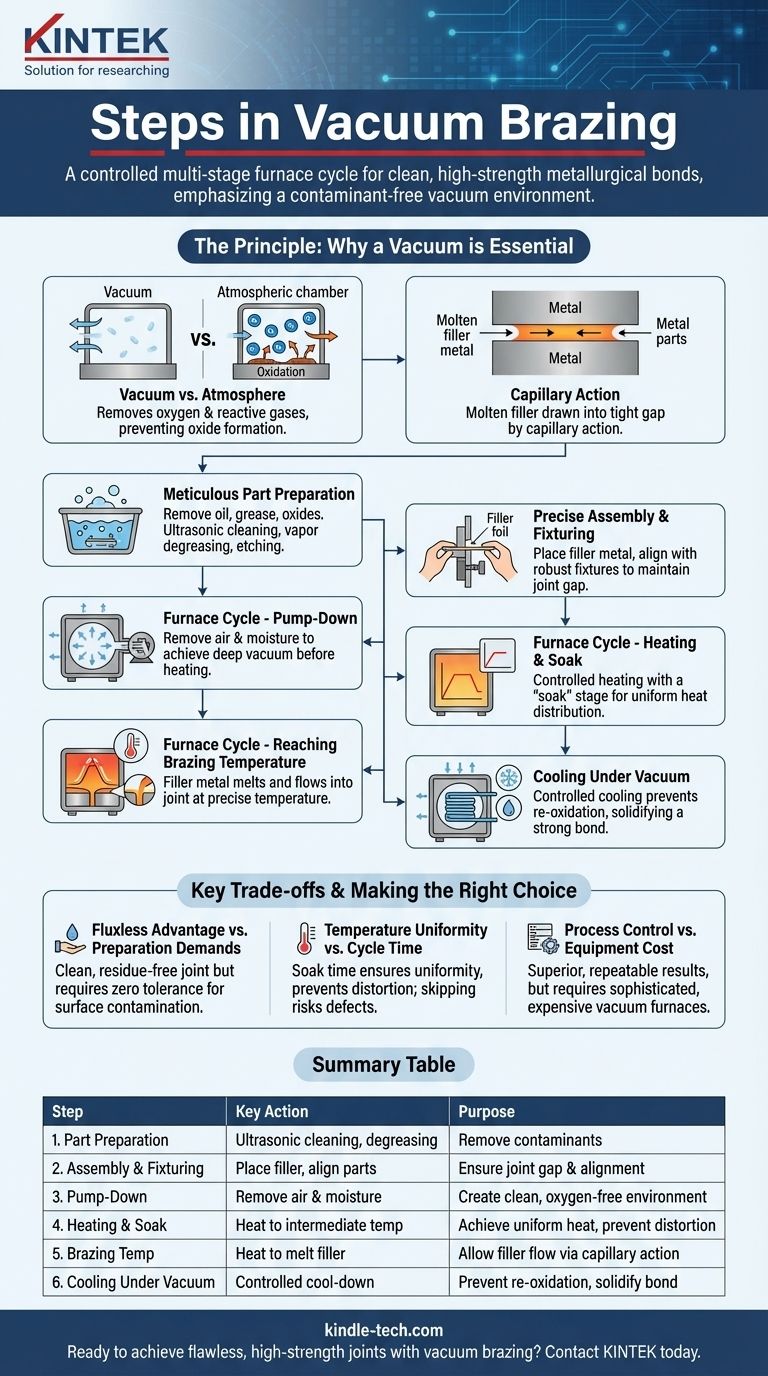

El Principio: Por qué es Esencial un Vacío

¿Qué es la Soldadura Fuerte al Vacío?

La soldadura fuerte al vacío es un método de unión de alta tecnología que conecta dos o más materiales base utilizando un metal de aporte.

La clave es que la temperatura de soldadura fuerte está por encima del punto de fusión del metal de aporte pero por debajo del punto de fusión de los materiales base. Esto permite que el metal de aporte se funda y fluya hacia la unión sin fundir los componentes que se están uniendo.

El Papel Crítico del Vacío

El proceso tiene lugar en un horno de vacío a presiones muy bajas, típicamente alrededor de 10⁻⁵ Torr. Este entorno no es solo un contenedor; es una parte activa del proceso.

El vacío elimina el oxígeno y otros gases reactivos, lo que evita la formación de óxidos en las superficies metálicas. Los óxidos son una barrera principal para una soldadura fuerte exitosa.

Además, la alta temperatura y el vacío pueden eliminar los óxidos existentes y vaporizar los contaminantes superficiales, un proceso conocido como desoxidación. Esto crea una superficie excepcionalmente limpia con la que el metal de aporte puede unirse.

Cómo el Metal de Aporte Crea la Unión

Una vez que el entorno está limpio y el ensamblaje alcanza la temperatura correcta, el metal de aporte sólido se funde.

Impulsado por la acción capilar, el metal de aporte fundido es atraído hacia el espacio estrecho entre los materiales base. A medida que el ensamblaje se enfría, el metal de aporte se solidifica, creando una unión metalúrgica fuerte, permanente y a menudo sin costuras.

Un Desglose Paso a Paso del Proceso

Paso 1: Preparación Meticulosa de las Piezas

Esta es la etapa más crítica y a menudo pasada por alto. Cualquier contaminante como aceite, grasa, suciedad u óxidos pesados debe eliminarse por completo.

Los métodos comunes incluyen limpieza ultrasónica, desengrase por vapor o grabado químico. Una superficie químicamente y físicamente limpia no es negociable para una unión exitosa.

Paso 2: Ensamblaje y Fijación de Precisión

Las piezas limpias se ensamblan con el metal de aporte colocado en o cerca de la unión. El metal de aporte suele ser una lámina delgada, pasta o alambre.

Se utilizan fijaciones para mantener los componentes en la alineación correcta y mantener el espacio de unión adecuado durante todo el ciclo de calentamiento y enfriamiento. Estas fijaciones deben estar hechas de materiales que puedan soportar las altas temperaturas sin deformarse ni reaccionar con las piezas.

Paso 3: El Ciclo del Horno - Bombeo (Pump-Down)

Las piezas ensambladas se cargan en el horno de vacío. El primer paso es el bombeo (pump-down), donde potentes bombas eliminan el aire y, fundamentalmente, cualquier vapor de agua de la cámara.

Se debe alcanzar un nivel de vacío adecuado antes de que pueda comenzar el calentamiento. Esto a menudo se monitorea mediante un enclavamiento de seguridad de vacío para garantizar que el proceso no comience en un entorno contaminado.

Paso 4: El Ciclo del Horno - Calentamiento Controlado y Remojo

El horno comienza a calentar el ensamblaje a un ritmo controlado.

El ciclo casi siempre incluye una temperatura de "remojo" o "espera". El horno se mantiene a esta temperatura intermedia para permitir que todo el ensamblaje, incluidas las secciones gruesas y delgadas, alcance un nivel de calor uniforme. Esto previene la distorsión y asegura resultados consistentes.

Paso 5: El Ciclo del Horno - Alcanzando la Temperatura de Soldadura Fuerte

Después del remojo, la temperatura se eleva a la temperatura final de soldadura fuerte.

Este es el punto en el que el metal de aporte se funde y fluye hacia la unión. La temperatura y el tiempo en esta etapa son los parámetros más esenciales del proceso y deben controlarse con alta precisión.

Paso 6: Enfriamiento al Vacío

Una vez que el metal de aporte ha fluido por completo, el horno comienza a enfriarse. El proceso de enfriamiento también se controla y se lleva a cabo mientras se mantiene el vacío.

El enfriamiento al vacío evita que las superficies metálicas calientes y reactivas se reoxiden, asegurando que la unión permanezca limpia y fuerte a medida que se solidifica.

Comprender las Compensaciones Clave

La Ventaja sin Fundente frente a las Demandas de Preparación

La mayor ventaja de la soldadura fuerte al vacío es que es un proceso sin fundente. Esto da como resultado una unión increíblemente limpia sin residuos de fundente corrosivo que deban eliminarse después.

Sin embargo, esta ventaja impone una carga extrema a los pasos de limpieza iniciales. A diferencia de los procesos basados en fundentes que pueden limpiar óxidos superficiales menores, la soldadura fuerte al vacío tiene cero tolerancia a la contaminación superficial.

Uniformidad de Temperatura frente a Tiempo de Ciclo

El paso de remojo de temperatura es crucial para lograr una distribución uniforme del calor, especialmente en ensamblajes complejos con diferentes espesores de material.

Omitir o acortar este paso para reducir el tiempo de ciclo es una falsa economía. Corre el riesgo de soldadura incompleta, distorsión térmica o tensiones internas en el producto final.

Control del Proceso frente a Costo del Equipo

Los hornos de vacío son equipos sofisticados y costosos que requieren sistemas de control precisos para la temperatura, el tiempo y los niveles de vacío.

Si bien el proceso produce resultados superiores y altamente repetibles, la inversión de capital inicial y la complejidad operativa son significativamente mayores que las de otros métodos de unión, como la soldadura fuerte con soplete o la soldadura por arco.

Tomar la Decisión Correcta para su Aplicación

- Si su enfoque principal es la máxima resistencia y pureza de la unión: Priorice la limpieza previa meticulosa y un nivel de vacío profundo y estable por encima de todo lo demás.

- Si su enfoque principal es unir geometrías complejas o materiales disímiles: Enfatice el diseño de las etapas de calentamiento y remojo para garantizar una uniformidad de temperatura absoluta en todo el ensamblaje.

- Si su enfoque principal es la repetibilidad en la producción de gran volumen: Invierta en controles de proceso robustos y automatización para garantizar que cada parámetro sea idéntico de un ciclo al siguiente.

En última instancia, dominar la soldadura fuerte al vacío significa tratar todo el proceso como un sistema integrado donde el entorno es tan crítico como los materiales mismos.

Tabla Resumen:

| Paso | Acción Clave | Propósito |

|---|---|---|

| 1. Preparación de Piezas | Limpieza ultrasónica, desengrase | Eliminar todos los contaminantes para una superficie limpia |

| 2. Ensamblaje y Fijación | Colocar metal de aporte, alinear piezas | Asegurar el espacio de unión y la alineación adecuados durante el calentamiento |

| 3. Bombeo (Pump-Down) | Eliminar aire y humedad del horno | Crear un entorno ultralimpio y libre de oxígeno |

| 4. Calentamiento y Remojo | Calentar a temperatura intermedia | Lograr una distribución uniforme del calor, prevenir la distorsión |

| 5. Temperatura de Soldadura Fuerte | Calentar para fundir el metal de aporte | Permitir que el metal de aporte fluya por acción capilar hacia la unión |

| 6. Enfriamiento al Vacío | Enfriamiento controlado | Prevenir la reoxidación, solidificar una unión fuerte y limpia |

¿Listo para lograr uniones impecables y de alta resistencia con soldadura fuerte al vacío? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para un procesamiento térmico preciso. Nuestra experiencia garantiza que su laboratorio pueda dominar el equilibrio crítico entre el control de la temperatura y el entorno de vacío para obtener resultados superiores. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su proceso de soldadura fuerte y satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Qué es la evaporación térmica en presión de vacío? Una guía para la deposición de películas delgadas de alta pureza

- ¿Cuál es el papel de un horno de tratamiento térmico a alta temperatura en el tratamiento T4? Optimizar la resistencia de (WC+B4C)p/6063Al

- ¿Qué es el método de evaporación al vacío? Una guía sobre la deposición y purificación de películas delgadas

- ¿Cuál es la función de los sistemas de vacío en el procesamiento de aleaciones de níquel en hornos SPS? Garantizar la pureza y la resistencia de la unión

- ¿Cuál es la función de un horno de alta temperatura en la etapa final de procesamiento del acero ferrítico ODS? Optimización de la Integridad de la Aleación ODS

- ¿Cómo se calienta un horno de vacío? La ciencia del procesamiento limpio y a alta temperatura

- ¿Para qué se utiliza el recubrimiento al vacío? Mejora la durabilidad, la conductividad y la estética

- ¿Cómo contribuye un horno de alta temperatura a la preparación de nanopartículas de BiVO4 en fase monoclínica? Calentamiento de Precisión