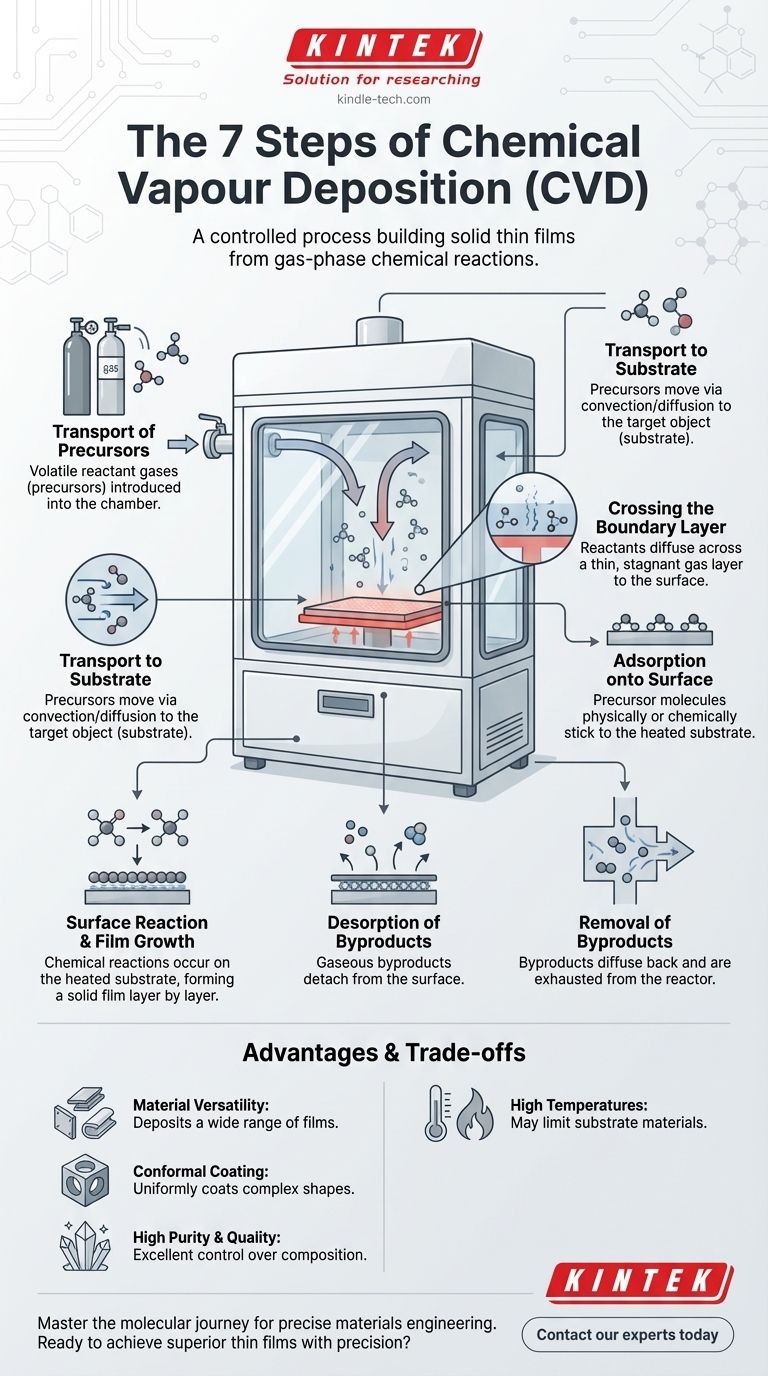

En esencia, la deposición química de vapor (CVD) es un proceso altamente controlado que construye una película delgada sólida sobre una superficie a partir de una reacción química en fase gaseosa. Implica el transporte de gases reactivos (precursores) a un sustrato, donde reaccionan y depositan un nuevo material, seguido de la eliminación de los subproductos gaseosos.

Todo el proceso de CVD puede entenderse como una línea de montaje molecular. Gestiona meticulosamente el viaje de las moléculas de gas a medida que son entregadas a una superficie, transformadas químicamente en una película sólida y sus productos de desecho son evacuados de manera eficiente.

El viaje del CVD: del gas a la película sólida

Para comprender verdaderamente el CVD, debemos desglosar el proceso en su secuencia fundamental de eventos. Cada paso es un punto de control crítico que determina la calidad y las propiedades de la película final.

Paso 1: Transporte de precursores al reactor

El proceso comienza introduciendo cantidades precisas de uno o más gases reactivos volátiles, conocidos como precursores, en la cámara de reacción. Estos gases son los bloques de construcción químicos para la película final.

Paso 2: Transporte al sustrato

Una vez dentro de la cámara, las moléculas precursoras viajan a través de la corriente principal de gas por convección y difusión hacia el objeto objetivo, llamado sustrato. Este sustrato es la superficie donde se cultivará la película.

Paso 3: Cruzar la capa límite

Directamente sobre la superficie del sustrato existe una capa delgada y relativamente estancada de gas conocida como capa límite. Las moléculas reactivas deben difundirse a través de esta capa para llegar a la superficie, un paso que a menudo puede ser la parte más lenta y crítica de todo el proceso.

Paso 4: Adsorción en la superficie

Cuando una molécula precursora llega con éxito al sustrato, se adhiere física o químicamente a la superficie. Este proceso se llama adsorción.

Paso 5: Reacción superficial y crecimiento de la película

Con el precursor adsorbido en el sustrato calentado, ocurren reacciones químicas. Estas reacciones descomponen los precursores y forman un material sólido y estable, creando la película delgada capa por capa a través de la nucleación y el crecimiento.

Paso 6: Desorción de subproductos

Las reacciones químicas que forman la película también crean subproductos gaseosos no deseados. Estas moléculas de subproductos deben desprenderse, o desorberse, de la superficie para dejar espacio para que lleguen nuevos reactivos.

Paso 7: Eliminación de subproductos del reactor

Finalmente, los subproductos desorbidos se difunden de nuevo a través de la capa límite y son arrastrados por el flujo principal de gas, saliendo de la cámara a través de un sistema de escape.

Comprensión de las ventajas y desventajas

El CVD es una técnica potente, pero su uso se rige por un conjunto distinto de características y limitaciones. Comprenderlas es clave para decidir si es el proceso adecuado para una aplicación específica.

Ventaja: Versatilidad de materiales

El CVD no se limita a un solo tipo de material. Se puede utilizar para depositar una amplia gama de películas, incluidos metales, aleaciones multicomponente y capas cerámicas o compuestas complejas.

Ventaja: Recubrimiento conforme

Una de las fortalezas más significativas del CVD es su capacidad para producir recubrimientos altamente conformes. Esto significa que puede recubrir uniformemente formas complejas tridimensionales, una propiedad a menudo descrita como tener un buen "envoltorio".

Ventaja: Alta pureza y calidad

El proceso permite un excelente control sobre la composición química, lo que da como resultado películas excepcionalmente puras, densas y bien cristalizadas.

Desventaja: Altas temperaturas y limitaciones del sustrato

Los procesos CVD tradicionales a menudo requieren temperaturas muy altas para proporcionar la energía necesaria para las reacciones químicas. Esto puede limitar los tipos de materiales de sustrato que se pueden usar sin dañarse.

Tomar la decisión correcta para su objetivo

Una comprensión detallada de estos pasos le permite controlar y solucionar problemas del proceso de manera efectiva. Su objetivo principal determinará qué pasos requieren la mayor atención.

- Si su enfoque principal es la calidad y uniformidad de la película: Concéntrese en el transporte a través de la capa límite (Paso 3) y la cinética de la reacción superficial (Paso 5), ya que estos controlan la velocidad de crecimiento y la estructura.

- Si su enfoque principal es crear un material específico: Su principal preocupación será la selección de precursores (Paso 1) y el control preciso de la temperatura y la presión para impulsar la reacción superficial deseada (Paso 5).

- Si su enfoque principal es la resolución de defectos: Investigue la eliminación de subproductos (Pasos 6 y 7), ya que los subproductos atrapados pueden causar impurezas, y las reacciones no deseadas en la fase gaseosa (Paso 2) pueden crear partículas que caen sobre la película.

En última instancia, dominar el proceso CVD significa controlar cada etapa de este viaje molecular para diseñar materiales con precisión.

Tabla resumen:

| Paso | Acción clave | Propósito |

|---|---|---|

| 1 | Transporte de precursores | Introducir gases reactivos en la cámara |

| 2 | Transporte al sustrato | Mover los gases hacia la superficie objetivo |

| 3 | Cruzar la capa límite | Difundir a través de la capa de gas estancada hasta la superficie |

| 4 | Adsorción | Las moléculas precursoras se adhieren al sustrato |

| 5 | Reacción superficial | La transformación química crea una película sólida |

| 6 | Desorción | Los subproductos gaseosos se desprenden de la superficie |

| 7 | Eliminación de subproductos | Evacuar los gases residuales del reactor |

¿Listo para lograr películas delgadas superiores con precisión? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos de deposición química de vapor. Nuestras soluciones le ayudan a controlar cada paso, desde la entrega del precursor hasta la eliminación de subproductos, asegurando recubrimientos conformes de alta pureza para sus aplicaciones más exigentes.

Contacte hoy mismo a nuestros expertos para discutir cómo nuestros sistemas CVD pueden mejorar las capacidades de su laboratorio y acelerar su investigación de materiales.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor