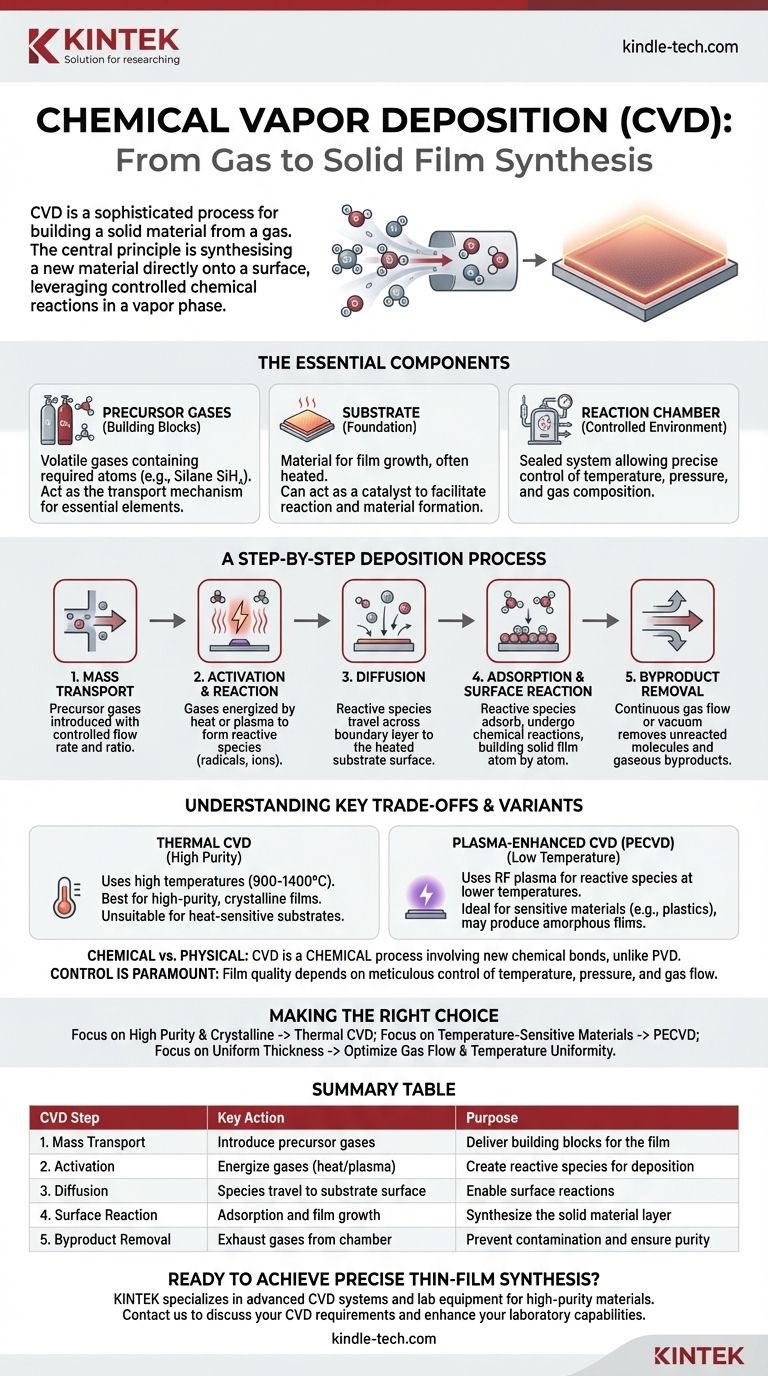

En esencia, la Deposición Química de Vapor (CVD) es un proceso sofisticado para construir un material sólido a partir de un gas. Los pasos fundamentales implican introducir gases precursores reactivos en una cámara controlada, energizarlos para inducir una reacción química y permitir que esa reacción forme una película delgada sólida sobre una superficie objetivo, conocida como sustrato. Luego, todos los subproductos gaseosos restantes se agotan de la cámara.

El principio central de la CVD no es simplemente recubrir una superficie, sino más bien sintetizar un material nuevo directamente sobre ella. Aprovecha las reacciones químicas controladas en fase de vapor para construir una película sólida de alta pureza, ofreciendo un control preciso sobre la estructura y composición del material final.

Los Componentes Esenciales de un Sistema CVD

Antes de que el proceso pueda comenzar, deben existir algunos componentes clave. Cada uno desempeña un papel fundamental en el resultado final de la deposición.

Los Gases Precursores (Los Bloques de Construcción)

Los precursores son gases volátiles que contienen los átomos o moléculas específicos necesarios para la película deseada. Por ejemplo, para crear una película de silicio, se podría usar un precursor como el gas silano (SiH₄).

Estos gases actúan como el mecanismo de transporte, llevando los elementos esenciales a la cámara de reacción en un estado gaseoso controlado.

El Sustrato (La Fundación)

El sustrato es el material sobre el cual crece la película delgada. A menudo se calienta para proporcionar la energía térmica necesaria para impulsar las reacciones químicas.

En algunos casos, como el crecimiento de grafeno sobre lámina de cobre, el sustrato también actúa como catalizador, participando activamente en la reacción para facilitar la descomposición del precursor y proporcionar una superficie para que se forme el nuevo material.

La Cámara de Reacción (El Entorno Controlado)

Todo el proceso tiene lugar dentro de una cámara sellada. Esto permite un control preciso sobre variables críticas como la temperatura, la presión y la composición del gas.

Este entorno controlado es esencial para asegurar que la reacción ocurra según lo previsto, dando como resultado una película con la pureza y las propiedades estructurales deseadas.

Un Desglose Paso a Paso del Proceso de Deposición

El proceso CVD puede entenderse como una secuencia de cinco eventos físicos y químicos distintos.

Paso 1: Transporte de Masa a la Cámara

El proceso comienza introduciendo uno o más gases precursores en la cámara de reacción. Su caudal y proporción se controlan cuidadosamente para gestionar la velocidad de crecimiento y la composición de la película final.

Paso 2: Activación y Reacciones en Fase Gaseosa

Los gases se energizan, típicamente mediante calor o plasma. Esta activación descompone las moléculas precursoras estables en especies más reactivas, como radicales o iones.

A veces, pueden ocurrir reacciones químicas preliminares entre estas especies en la fase gaseosa antes de que lleguen al sustrato.

Paso 3: Difusión a la Superficie del Sustrato

Estas especies reactivas recién formadas viajan o se difunden desde el flujo de gas principal a través de una capa límite para alcanzar la superficie del sustrato calentado.

Paso 4: Adsorción y Reacción Superficial

Este es el paso de deposición crítico. Las especies reactivas aterrizan en la superficie del sustrato (adsorción) y se someten a reacciones químicas adicionales.

Estas reacciones superficiales son las que construyen la película sólida, átomo por átomo o molécula por molécula. Los subproductos de esta reacción se liberan luego de la superficie de nuevo a la fase gaseosa.

Paso 5: Eliminación de Subproductos

Finalmente, un flujo de gas continuo a través de la cámara, o un sistema de vacío, elimina todas las moléculas precursoras no reaccionadas y los subproductos gaseosos de la cámara de reacción. Esto evita que contaminen la película y despeja el camino para nuevos reactivos.

Comprender las Compensaciones y Variantes Clave

Aunque los pasos son consistentes, las condiciones bajo las cuales ocurren crean distinciones y compensaciones importantes.

CVD Térmica vs. CVD Asistida por Plasma (PECVD)

La fuente de energía es un diferenciador principal. La CVD térmica tradicional utiliza altas temperaturas (a menudo 900-1400 °C) para descomponer los precursores. Esto produce películas cristalinas de muy alta pureza, pero es inadecuado para sustratos que no pueden soportar el calor.

La CVD Asistida por Plasma (PECVD) utiliza un plasma de RF para crear radicales reactivos a temperaturas mucho más bajas. Esto permite la deposición sobre materiales sensibles como los plásticos, pero puede resultar en una estructura de película diferente, a menudo amorfa en lugar de cristalina.

Reacciones Químicas vs. Procesos Físicos

Es crucial entender que la CVD es un proceso químico. La película es el producto de la formación de nuevos enlaces químicos en el sustrato.

Esto la distingue de la Deposición Física de Vapor (PVD), que se basa en mecanismos físicos como la evaporación o la pulverización catódica para transferir material de una fuente sólida al sustrato sin una reacción química fundamental.

La Importancia del Control

La calidad de la película final —su espesor, uniformidad, pureza y estructura— depende directamente del control meticuloso de cada paso. Pequeñas fluctuaciones en la temperatura, la presión o el flujo de gas pueden tener impactos significativos en el material final.

Tomar la Decisión Correcta para su Objetivo

Comprender estos pasos le permite ver cómo se puede ajustar el proceso CVD para resultados específicos.

- Si su enfoque principal es crear películas cristalinas de alta pureza (como para semiconductores o grafeno): Probablemente confiará en la CVD térmica de alta temperatura, donde el control preciso de la temperatura y el sustrato catalítico adecuado son primordiales.

- Si su enfoque principal es recubrir un material sensible a la temperatura (como un polímero o un dispositivo terminado): Su mejor opción es un método a menor temperatura como PECVD, que utiliza energía de plasma en lugar de calor intenso para impulsar la reacción.

- Si su enfoque principal es lograr un espesor perfectamente uniforme sobre un área grande: Debe priorizar la optimización de la dinámica del flujo de gas y asegurar una uniformidad de temperatura absoluta en todo el sustrato.

En última instancia, dominar el proceso CVD consiste en controlar con precisión una secuencia de eventos químicos para construir materiales desde el átomo.

Tabla Resumen:

| Paso CVD | Acción Clave | Propósito |

|---|---|---|

| 1. Transporte de Masa | Introducir gases precursores en la cámara | Suministrar los bloques de construcción para la película |

| 2. Activación | Energizar los gases (calor/plasma) | Crear especies reactivas para la deposición |

| 3. Difusión | Las especies viajan a la superficie del sustrato | Permitir las reacciones superficiales |

| 4. Reacción Superficial | Adsorción y crecimiento de la película en el sustrato | Sintetizar la capa de material sólido |

| 5. Eliminación de Subproductos | Agotar los gases de la cámara | Prevenir la contaminación y asegurar la pureza |

¿Listo para lograr una síntesis precisa de películas delgadas en su laboratorio? KINTEK se especializa en sistemas CVD avanzados y equipos de laboratorio, ayudando a investigadores e ingenieros a construir materiales de alta pureza con un control exacto. Ya sea que esté trabajando con semiconductores, grafeno o sustratos sensibles a la temperatura, nuestra experiencia garantiza resultados de deposición óptimos. Comuníquese con nuestro equipo hoy mismo para discutir sus requisitos específicos de CVD y descubrir cómo podemos mejorar sus capacidades de laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación