En su esencia, la Deposición Química de Vapor (CVD) es una secuencia de eventos que transforma productos químicos en fase gaseosa en una película delgada sólida sobre la superficie de un sustrato. El proceso comienza con el transporte de gases reactivos a una cámara, seguido de su difusión a la superficie objetivo. Una vez allí, las moléculas se adsorben, reaccionan y forman una película estable, mientras que cualquier subproducto gaseoso es eliminado.

Todo el proceso CVD puede entenderse como un viaje controlado para los productos químicos precursores: viajan como un gas a una superficie calentada, sufren una transformación química en un sólido y se depositan como un recubrimiento delgado y uniforme.

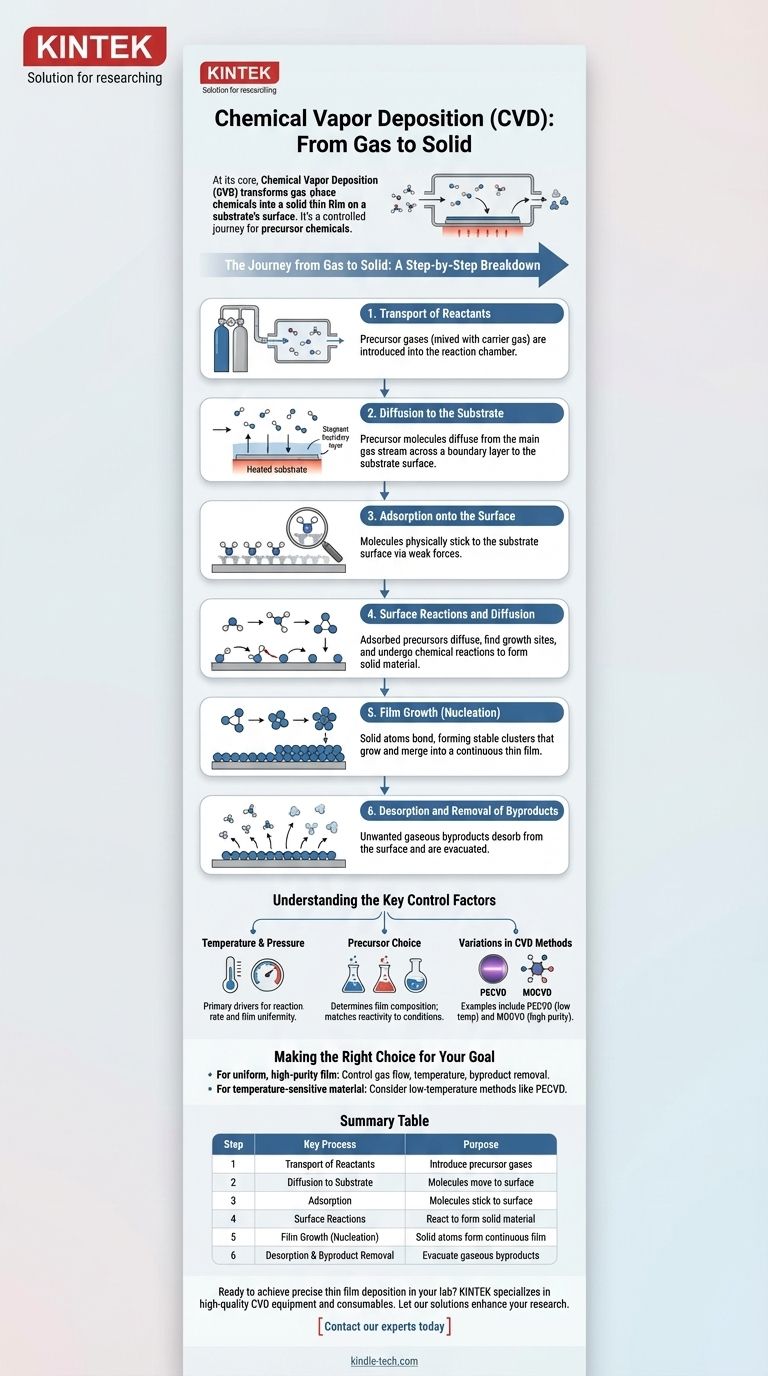

El viaje de gas a sólido: un desglose paso a paso

La creación de una película de alta calidad mediante CVD depende de la ejecución precisa de varios pasos secuenciales. Cada etapa juega un papel crítico en las propiedades finales del material depositado.

Paso 1: Transporte de Reactivos

El proceso comienza con la introducción de uno o más gases precursores volátiles en la cámara de reacción.

Estos precursores, que contienen los elementos a depositar, a menudo se mezclan con un gas portador (como hidrógeno o argón) para controlar su concentración y asegurar una entrega suave y estable a la zona de reacción.

Paso 2: Difusión al Sustrato

A medida que la mezcla de gases fluye sobre el sustrato calentado, se forma una capa estancada de gas, conocida como capa límite, justo encima de la superficie.

Las moléculas precursoras deben entonces moverse desde la corriente principal de gas a través de esta capa límite para llegar físicamente a la superficie del sustrato. Este transporte es impulsado por un gradiente de concentración.

Paso 3: Adsorción en la Superficie

Una vez que una molécula precursora llega al sustrato, debe adherirse físicamente a la superficie. Este proceso se llama adsorción.

La molécula se mantiene temporalmente en la superficie mediante fuerzas físicas o químicas débiles, lo que la hace disponible para los pasos subsiguientes.

Paso 4: Reacciones Superficiales y Difusión

Este es el corazón del proceso CVD. Las moléculas precursoras adsorbidas, energizadas por el sustrato calentado, ganan movilidad y pueden difundirse a través de la superficie.

Se mueven para encontrar sitios de crecimiento energéticamente favorables, como escalones atómicos o torceduras. En estos sitios, los precursores sufren una reacción química, a menudo descomponiéndose (pirólisis) o reaccionando con otros precursores, para formar el material sólido deseado.

Paso 5: Crecimiento de la Película (Nucleación)

Los átomos sólidos producidos por la reacción superficial comienzan a unirse, formando cúmulos estables en un proceso llamado nucleación.

Con el tiempo, estos núcleos iniciales crecen y se fusionan, formando finalmente una película delgada y continua que se acumula capa por capa sobre el sustrato.

Paso 6: Desorción y Eliminación de Subproductos

Las reacciones químicas que forman la película sólida casi siempre producen subproductos gaseosos no deseados.

Estas moléculas de subproducto deben desorberse (desprenderse) de la superficie y ser transportadas lejos del sustrato y fuera de la cámara de reacción por el flujo de gas. La eliminación eficiente es crítica para evitar que contaminen la película en crecimiento.

Comprendiendo los factores clave de control

El éxito del proceso CVD depende del control preciso del entorno en el que ocurren estos pasos. La interacción de la temperatura, la presión y la química dicta el resultado final.

El papel de la temperatura y la presión

La temperatura es el principal impulsor de las reacciones químicas en la superficie del sustrato. Las temperaturas más altas generalmente aumentan la velocidad de reacción, pero también pueden conducir a reacciones en fase gaseosa no deseadas.

La presión, a menudo un vacío, se utiliza para controlar la concentración de los reactivos y el espesor de la capa límite, lo que influye directamente en la uniformidad de la película depositada.

El impacto de la elección del precursor

La selección de los productos químicos precursores es fundamental, ya que determina la composición de la película final. Por ejemplo, la deposición de carburo de titanio requiere tanto un precursor que contenga titanio como un precursor que contenga carbono.

La volatilidad y reactividad del producto químico deben coincidir con las condiciones del proceso.

Variaciones en los métodos CVD

Existen diferentes tipos de CVD para manipular estos pasos. Por ejemplo, la CVD asistida por plasma (PECVD) utiliza un plasma para energizar el gas, lo que permite que las reacciones ocurran a temperaturas mucho más bajas.

Otros métodos, como la CVD metalorgánica (MOCVD), utilizan clases específicas de precursores para lograr películas de alta pureza para aplicaciones como la fabricación de LED.

Tomando la decisión correcta para su objetivo

Comprender esta secuencia le permite solucionar problemas y seleccionar los parámetros correctos para una aplicación específica.

- Si su objetivo principal es crear una película uniforme y de alta pureza: Debe controlar con precisión los caudales de gas, mantener una temperatura estable del sustrato y asegurar la eliminación eficiente de los subproductos de la reacción.

- Si su objetivo principal es depositar sobre un material sensible a la temperatura: Debe considerar un método de baja temperatura como la CVD asistida por plasma (PECVD) para evitar dañar el sustrato.

En última instancia, dominar la CVD consiste en gestionar el viaje de las moléculas de gas a una película sólida diseñada con precisión.

Tabla resumen:

| Paso | Proceso Clave | Propósito |

|---|---|---|

| 1 | Transporte de Reactivos | Introducir gases precursores en la cámara |

| 2 | Difusión al Sustrato | Las moléculas se mueven a través de la capa límite hacia la superficie |

| 3 | Adsorción | Las moléculas se adhieren a la superficie del sustrato |

| 4 | Reacciones Superficiales | Los precursores reaccionan para formar material sólido |

| 5 | Crecimiento de la Película (Nucleación) | Los átomos sólidos forman una película delgada continua |

| 6 | Desorción y Eliminación de Subproductos | Los subproductos gaseosos son evacuados de la cámara |

¿Listo para lograr una deposición precisa de películas delgadas en su laboratorio? KINTEK se especializa en equipos y consumibles CVD de alta calidad, proporcionando las herramientas confiables y el soporte experto que necesita para dominar la transformación de gas a sólido. Deje que nuestras soluciones mejoren sus resultados de investigación y producción. Contacte a nuestros expertos hoy para discutir sus requisitos de laboratorio específicos.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado