Los métodos principales para sintetizar nanotubos de carbono (NTC) son la descarga de arco, la ablación láser y la deposición química de vapor (CVD). Si bien los dos primeros fueron fundamentales, la CVD es ahora el proceso comercial dominante debido a su escalabilidad y control. Independientemente del método de síntesis, una etapa de purificación posterior es esencial para eliminar subproductos y catalizadores.

El desafío en la producción de nanotubos de carbono no es simplemente su creación, sino un cuidadoso equilibrio entre el método de síntesis y la purificación requerida. Su elección de proceso dicta directamente las compensaciones entre la escala de producción, la calidad del material y el costo final.

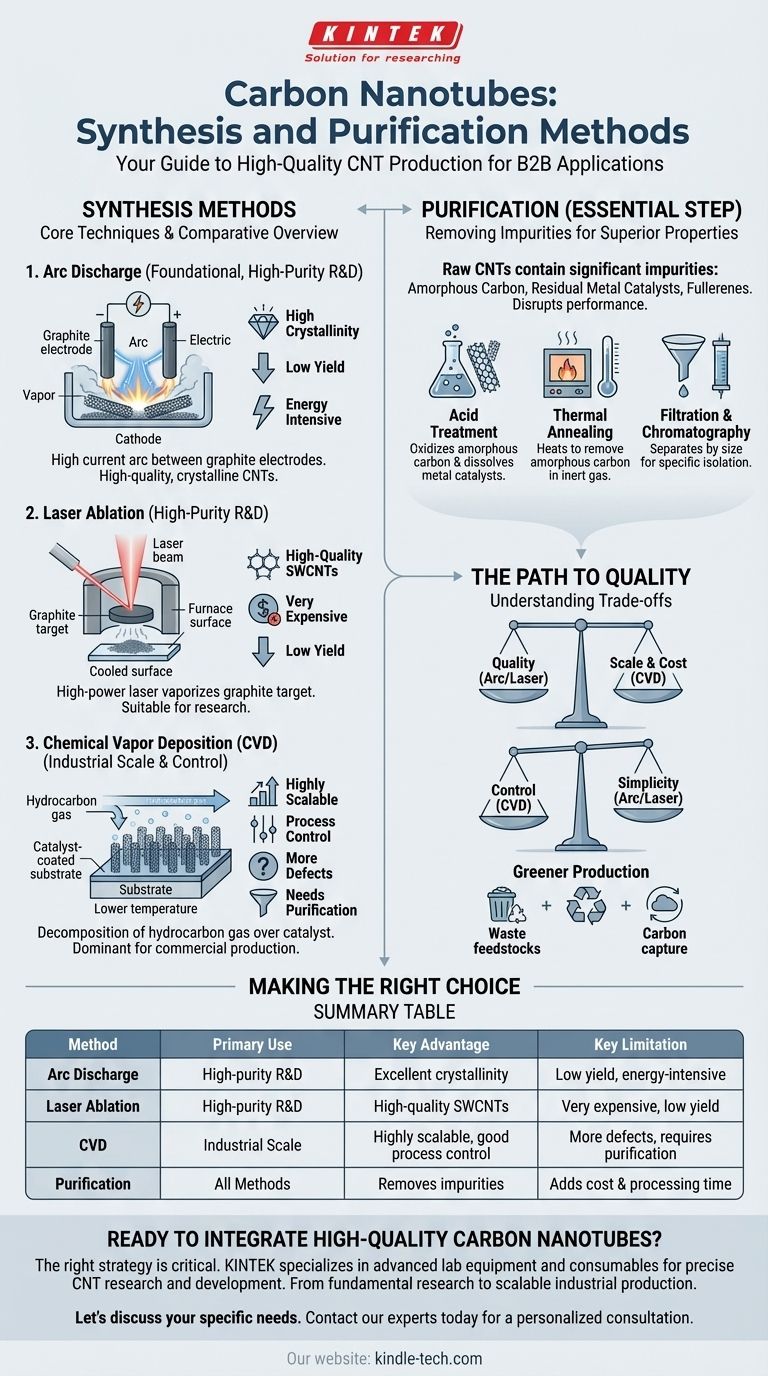

Métodos de Síntesis Centrales: Una Visión General Comparativa

Tres técnicas forman la base de la producción de NTC. Si bien todas producen nanotubos, operan bajo diferentes principios y son adecuadas para diferentes objetivos.

Descarga de Arco

Este método implica crear un arco eléctrico de alta corriente entre dos electrodos de grafito en una atmósfera de gas inerte.

El calor intenso del arco vaporiza el carbono del electrodo positivo (ánodo), que luego se condensa en el electrodo negativo (cátodo) más frío, formando nanotubos. Fue una de las primeras técnicas utilizadas y produce NTC de alta calidad y altamente cristalinos.

Ablación Láser

En este proceso, se dirige un láser de alta potencia a un objetivo de grafito, a menudo mezclado con un catalizador metálico, dentro de un horno de alta temperatura.

El láser vaporiza el objetivo de carbono, creando una columna de átomos de carbono que es arrastrada por un gas inerte hacia un colector más frío. Al igual que la descarga de arco, este método produce NTC de alta calidad, pero generalmente es costoso y tiene una baja tasa de producción, lo que lo hace adecuado para la investigación.

Deposición Química de Vapor (CVD)

La CVD es el método más común para la producción a escala comercial. Implica la descomposición de un gas hidrocarburo (como metano o acetileno) sobre un sustrato preparado con nanopartículas de catalizador metálico.

El proceso opera a temperaturas mucho más bajas que la descarga de arco o la ablación láser. Los catalizadores descomponen las moléculas de hidrocarburos y los átomos de carbono se reensamblan en estructuras de nanotubos. La CVD ofrece un control superior sobre la longitud, el diámetro y la alineación de los NTC, lo que la hace muy versátil.

El Paso Crítico: La Purificación

El material de NTC crudo producido por cualquier método nunca es puro. Contiene impurezas significativas que degradan sus excepcionales propiedades mecánicas y eléctricas, lo que convierte a la purificación en un paso no negociable.

Por Qué la Purificación es Esencial

Las impurezas principales incluyen carbono amorfo, catalizadores metálicos residuales (especialmente de CVD) y otros nanopartículas de carbono no deseadas como los fullerenos.

Estos contaminantes pueden interrumpir la conductividad eléctrica, debilitar los materiales compuestos y causar un comportamiento impredecible en aplicaciones sensibles como la electrónica o los dispositivos biomédicos.

Técnicas de Purificación Comunes

Se utilizan varios métodos para eliminar estas impurezas, a menudo en combinación.

- Tratamiento con Ácido: El uso de ácidos fuertes como el nítrico o el sulfúrico oxida y elimina el carbono amorfo mientras disuelve las partículas del catalizador metálico.

- Recocido Térmico: Calentar los NTC crudos a altas temperaturas en un gas inerte o al vacío ayuda a graficar y eliminar el carbono amorfo.

- Filtración y Cromatografía: Estos métodos físicos separan los NTC de las impurezas basándose en las diferencias de tamaño, lo que permite el aislamiento de nanotubos de una longitud o diámetro específicos.

Comprender las Compensaciones

Elegir una estrategia de producción requiere comprender los compromisos inherentes entre calidad, cantidad y costo.

Calidad frente a Escala

La descarga de arco y la ablación láser típicamente producen NTC con menos defectos estructurales y mayor cristalinidad. Sin embargo, su rendimiento es bajo y el proceso requiere mucha energía.

La CVD sobresale en la producción a gran escala y es mucho más económica. La compensación es que los NTC cultivados por CVD a menudo tienen más defectos y requieren una purificación más agresiva para eliminar los residuos del catalizador.

Control frente a Simplicidad

La principal ventaja de la CVD es su control de proceso. Al ajustar el catalizador, la temperatura, el flujo de gas y la presión, los fabricantes pueden influir en el diámetro, la longitud e incluso la alineación vertical del nanotubo resultante.

La descarga de arco y la ablación láser ofrecen mucho menos control sobre el producto final, produciendo típicamente una mezcla enredada de nanotubos de pared simple y pared múltiple de varios tamaños.

El Futuro: Producción Más Ecológica

La investigación emergente se centra en hacer que la síntesis de NTC sea más sostenible. Esto incluye el desarrollo de métodos "verdes" que utilizan materias primas de desecho, como la pirólisis de metano o el uso de dióxido de carbono capturado mediante electrólisis en sales fundidas, para reducir tanto el costo como el impacto ambiental.

Tomar la Decisión Correcta para su Aplicación

Su aplicación final dicta la estrategia óptima de síntesis y purificación.

- Si su enfoque principal son muestras de grado de investigación de alta pureza: La ablación láser o la descarga de arco son ideales para crear material altamente cristalino donde el costo de producción no es la principal restricción.

- Si su enfoque principal es la producción industrial a gran escala: La deposición química de vapor (CVD) es el único método comercialmente viable debido a su escalabilidad inigualable y menor costo operativo.

- Si su enfoque principal son estructuras de NTC controladas para electrónica: La CVD proporciona el control necesario sobre la alineación, el diámetro y la densidad requeridos para fabricar dispositivos avanzados.

En última instancia, dominar los nanotubos de carbono requiere ver la síntesis y la purificación como dos mitades de un único proceso integrado.

Tabla Resumen:

| Método | Uso Principal | Ventaja Clave | Limitación Clave |

|---|---|---|---|

| Descarga de Arco | I+D de alta pureza | Excelente cristalinidad | Bajo rendimiento, requiere mucha energía |

| Ablación Láser | I+D de alta pureza | NTC de pared simple de alta calidad | Muy caro, bajo rendimiento |

| Deposición Química de Vapor (CVD) | Escala Industrial | Altamente escalable, buen control del proceso | Más defectos, requiere purificación |

| Purificación | Todos los Métodos | Elimina catalizadores y carbono amorfo | Añade costo y tiempo de procesamiento |

¿Listo para integrar nanotubos de carbono de alta calidad en su investigación o desarrollo de productos?

La estrategia correcta de síntesis y purificación es fundamental para su éxito. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para la investigación y el desarrollo precisos de NTC. Nuestra experiencia apoya aplicaciones desde la investigación fundamental hasta la producción industrial escalable.

Hablemos de sus necesidades específicas y de cómo nuestras soluciones pueden ayudarle a lograr resultados superiores.

Contacte a nuestros expertos hoy mismo para una consulta personalizada.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD