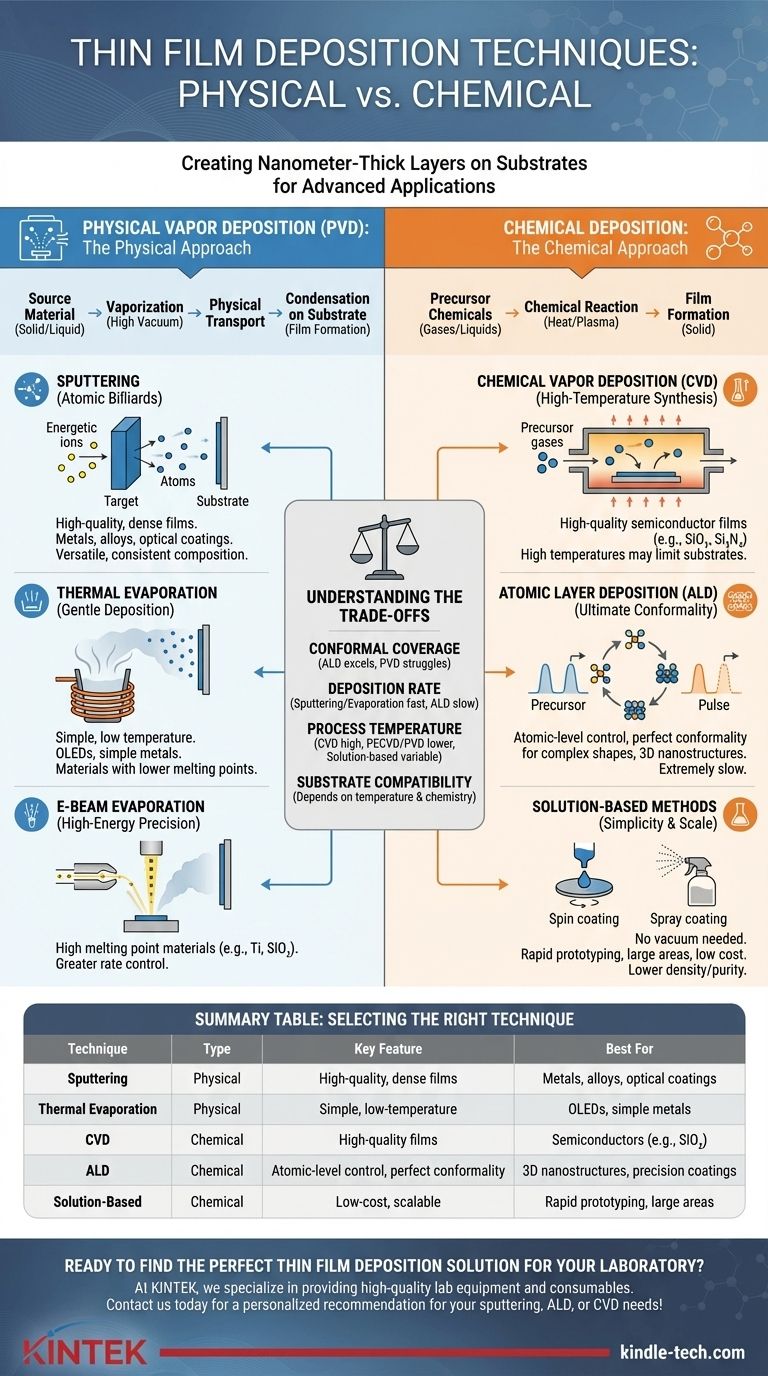

En esencia, la deposición de películas delgadas implica aplicar una capa de material, a menudo de solo nanómetros de espesor, sobre un sustrato. Estas técnicas se dividen ampliamente en dos familias: la Deposición Física de Vapor (PVD), donde un material se transfiere físicamente, y la Deposición Química, donde se forma un nuevo material en el sustrato mediante reacciones químicas. Los ejemplos clave incluyen el sputtering y la evaporación (PVD), y la Deposición Química de Vapor (CVD) y la Deposición de Capa Atómica (ALD) para los métodos químicos.

El desafío central no es simplemente conocer la lista de técnicas de deposición, sino comprender que cada método representa una compensación distinta. Su elección siempre será un equilibrio entre la calidad de la película, la velocidad de deposición, la compatibilidad del material y el costo del proceso.

Los dos pilares de la deposición: Física vs. Química

La distinción fundamental entre las técnicas de deposición radica en cómo el material de la película llega a la superficie del sustrato. Esta diferencia dicta las propiedades de la película y la complejidad del proceso.

El enfoque físico: Mover átomos

En la Deposición Física de Vapor (PVD), un material fuente sólido o líquido se convierte en vapor y se transporta físicamente al sustrato, donde se condensa para formar la película. Este proceso se realiza casi siempre en un entorno de alto vacío para garantizar la pureza.

El enfoque químico: Construir con moléculas

En la Deposición Química, se introducen productos químicos precursores (gases o líquidos) en el sustrato. Luego se induce una reacción química, a menudo por calor o plasma, haciendo que los precursores se descompongan y formen una nueva película sólida en la superficie.

Una visión general de las técnicas físicas clave (PVD)

Los métodos PVD son los caballos de batalla para depositar metales, aleaciones y muchos compuestos cerámicos. Son valorados por crear películas densas y de alta pureza.

Sputtering: Billar atómico

El Sputtering utiliza iones energéticos (típicamente argón) para bombardear un "blanco" sólido del material deseado. Este bombardeo expulsa, o "pulveriza", átomos del blanco, los cuales luego viajan y se depositan en el sustrato. Es muy versátil y excelente para depositar aleaciones y compuestos con composición consistente.

Evaporación Térmica: Deposición suave

Este es uno de los métodos PVD más simples. El material fuente se coloca en un crisol y se calienta en un vacío hasta que se evapora. El vapor asciende, viaja en línea recta y se condensa en el sustrato más frío. Es adecuado para materiales con puntos de fusión más bajos, como el aluminio o compuestos orgánicos para OLEDs.

Evaporación por haz de electrones: Precisión de alta energía

La Evaporación por haz de electrones (E-Beam) es una forma más avanzada de evaporación térmica. Utiliza un haz de electrones de alta energía para calentar el material fuente. Esto permite la deposición de materiales con puntos de fusión muy altos, como el dióxido de titanio o silicio, y ofrece un mayor control sobre la velocidad de deposición.

Una visión general de las técnicas químicas clave

Los métodos de deposición química son esenciales para crear películas altamente uniformes y conformadas, lo cual es fundamental en la fabricación de semiconductores y para recubrir formas complejas.

Deposición Química de Vapor (CVD): Síntesis a alta temperatura

En CVD, los gases precursores fluyen sobre un sustrato calentado. La alta temperatura desencadena una reacción química, depositando una película sólida. CVD es una piedra angular de la industria de semiconductores para producir películas de dióxido de silicio y nitruro de silicio de alta calidad, pero su requisito de alta temperatura puede limitar los tipos de sustratos que se pueden utilizar.

Deposición de Capa Atómica (ALD): Conformidad definitiva

ALD es una subclase única de CVD que construye películas una sola capa atómica a la vez. Utiliza una secuencia de reacciones químicas autorrestringidas. Este proceso proporciona un control incomparable sobre el espesor de la película y puede recubrir perfectamente estructuras complejas con alta relación de aspecto. La desventaja es que es significativamente más lento que otros métodos.

Métodos basados en soluciones: Simplicidad y escala

Técnicas como el recubrimiento por centrifugación (spin coating), el recubrimiento por inmersión (dip coating) y la pirólisis por pulverización (spray pyrolysis) son métodos químicos que no requieren vacío. Se aplica un precursor químico líquido (un sol-gel) al sustrato, seguido de calentamiento para impulsar las reacciones y solidificar la película. Estos métodos son simples, de bajo costo y escalables, pero generalmente producen películas de menor densidad y pureza que las técnicas basadas en vapor.

Comprender las compensaciones

Elegir la técnica correcta requiere una comprensión clara de las prioridades de su proyecto. Ningún método es universalmente superior.

Cobertura conformada: Recubrimiento de formas complejas

La capacidad de recubrir uniformemente una superficie no plana se denomina conformidad. ALD ofrece una conformidad casi perfecta, lo que la hace ideal para nanoestructuras 3D. En contraste, los métodos PVD son procesos de "línea de visión" y tienen dificultades para recubrir paredes laterales o topografías complejas.

Tasa de deposición frente a control de película

Existe una compensación directa entre velocidad y precisión. El sputtering y la evaporación son relativamente rápidos, depositando muchos nanómetros por minuto. ALD, por otro lado, es extremadamente lento, depositando fracciones de nanómetro por minuto, pero ofrece un control a nivel de angstrom.

Temperatura del proceso y compatibilidad del sustrato

Los procesos de alta temperatura como el CVD convencional pueden dañar sustratos sensibles como plásticos o ciertos componentes electrónicos. Las técnicas PVD y los métodos especializados como el CVD mejorado por plasma (PECVD) pueden operar a temperaturas mucho más bajas, ampliando el rango de sustratos compatibles.

Selección de la técnica adecuada para su aplicación

Su elección debe estar impulsada por su objetivo principal.

- Si su enfoque principal es la precisión definitiva y el recubrimiento de estructuras 3D complejas: ALD es la opción inigualable debido a su control a nivel atómico y conformidad perfecta.

- Si su enfoque principal es depositar metales de alta calidad o recubrimientos ópticos a alta velocidad: El sputtering (PVD) ofrece un excelente equilibrio entre calidad de película y rendimiento industrial.

- Si su enfoque principal es depositar materiales orgánicos sensibles para OLEDs o metales simples para electrónica: La Evaporación Térmica (PVD) es un método rentable y suave.

- Si su enfoque principal es la creación rápida de prototipos o el recubrimiento de áreas grandes a bajo costo sin vacío: Los métodos basados en soluciones como el recubrimiento por centrifugación o la pirólisis por pulverización son las opciones más prácticas.

Al alinear las fortalezas y debilidades únicas de cada técnica con su objetivo final, puede seleccionar con confianza el método de deposición que conducirá a un resultado exitoso.

Tabla de resumen:

| Técnica | Tipo | Característica clave | Mejor para |

|---|---|---|---|

| Sputtering (PVD) | Física | Películas densas de alta calidad | Metales, aleaciones, recubrimientos ópticos |

| Evaporación Térmica (PVD) | Física | Simple, baja temperatura | OLEDs, metales simples |

| CVD | Química | Películas de alta calidad | Semiconductores (ej. SiO₂) |

| ALD | Química | Control a nivel atómico, conformidad perfecta | Nanoestructuras 3D, recubrimientos de precisión |

| Basado en Soluciones (ej. Spin Coating) | Química | Bajo costo, escalable | Prototipado rápido, áreas grandes |

¿Listo para encontrar la solución de deposición de películas delgadas perfecta para su laboratorio? La técnica correcta es fundamental para lograr la calidad de película, la uniformidad y el rendimiento que exige su investigación. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad para todas sus necesidades de deposición. Nuestros expertos pueden ayudarle a seleccionar el sistema PVD o de deposición química ideal, ya sea una herramienta de sputtering para recubrimientos metálicos o un reactor ALD para películas ultrafinas, asegurando el éxito de su proyecto. ¡Contáctenos hoy para discutir su aplicación específica y recibir una recomendación personalizada!

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de Cuarzo de Laboratorio Horno Tubular de Calentamiento RTP

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Cuáles son las desventajas de los nanotubos? Los 4 obstáculos principales que limitan su uso en el mundo real

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Todos los diamantes cultivados en laboratorio son CVD? Entendiendo los dos métodos principales