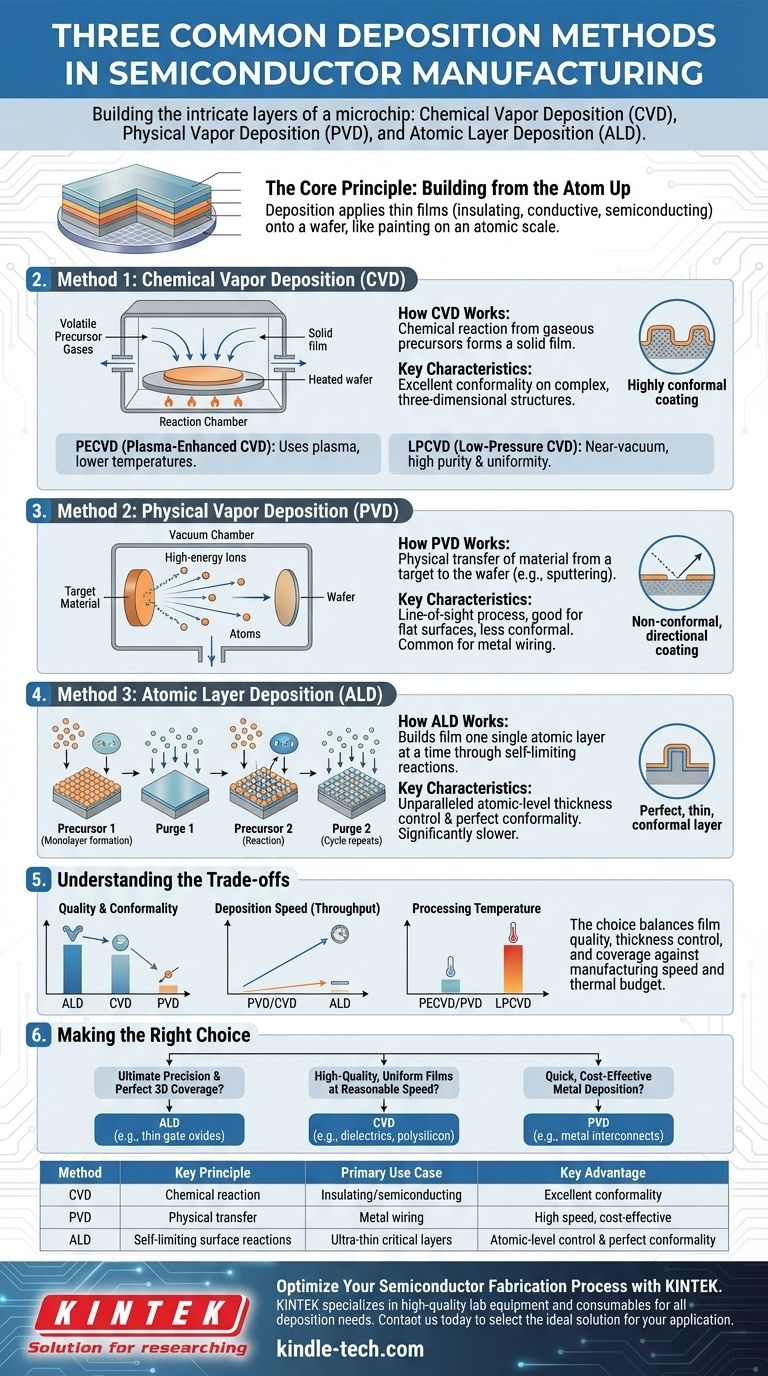

En esencia, la fabricación de semiconductores se basa en tres métodos principales de deposición para construir las intrincadas capas de un microchip: Deposición Química de Vapor (CVD), Deposición Física de Vapor (PVD) y Deposición de Capa Atómica (ALD). CVD utiliza reacciones químicas a partir de precursores gaseosos para formar una película sólida, PVD transfiere físicamente material de una fuente a la oblea, y ALD construye películas una sola capa atómica a la vez para obtener la máxima precisión.

La elección entre estos métodos nunca es arbitraria. Es una decisión fundamental de ingeniería que equilibra la necesidad de calidad de la película, control del espesor y cobertura frente a las limitaciones prácticas de la velocidad de fabricación y el presupuesto térmico. Comprender este equilibrio es clave para entender la fabricación moderna de chips.

El Principio Central: Construir desde el Átomo Hacia Arriba

La deposición es el proceso de aplicar películas delgadas de varios materiales sobre una oblea de semiconductor. Piense en ello como pintar, pero a escala atómica, donde cada capa sirve a un propósito específico en el circuito electrónico final del chip.

Estas capas pueden ser aislantes (como el dióxido de silicio), conductoras (como el cobre o el aluminio) o semiconductoras (como el silicio dopado). El método utilizado para depositar cada capa se elige en función de las propiedades del material y su papel en la arquitectura del dispositivo.

Método 1: Deposición Química de Vapor (CVD)

CVD es una técnica versátil y ampliamente utilizada para crear películas uniformes y de alta calidad. Es el caballo de batalla para depositar muchas de las capas aislantes y semiconductoras en un chip.

Cómo Funciona CVD

En un proceso CVD, una oblea se coloca en una cámara de reacción y se calienta. Luego se introducen gases precursores volátiles, que contienen los átomos necesarios para la película final. Estos gases reaccionan o se descomponen en la superficie caliente de la oblea, dejando atrás una película delgada sólida.

Características Clave

La principal ventaja de CVD es su capacidad para crear películas altamente conformes. Esto significa que puede recubrir estructuras tridimensionales complejas de manera uniforme, lo cual es esencial a medida que los transistores se reducen y se vuelven más intrincados.

Variaciones Comunes: PECVD y LPCVD

La amplia categoría CVD incluye varias técnicas especializadas:

- CVD Mejorada por Plasma (PECVD): Este método utiliza un plasma rico en energía para impulsar las reacciones químicas. Esto permite que la deposición ocurra a temperaturas mucho más bajas, lo cual es fundamental para prevenir daños a los componentes previamente fabricados en la oblea.

- CVD a Baja Presión (LPCVD): Al operar en un casi vacío, LPCVD reduce las reacciones no deseadas en fase gaseosa. Esto da como resultado películas con una pureza muy alta y una excelente uniformidad en toda la oblea.

Método 2: Deposición Física de Vapor (PVD)

PVD, también conocida como pulverización catódica (sputtering), es fundamentalmente diferente de CVD. En lugar de una reacción química, utiliza un proceso físico para transferir material.

Cómo Funciona PVD

Un "blanco" sólido hecho del material de deposición deseado (p. ej., un metal como aluminio o titanio) se coloca en una cámara de vacío. Se disparan iones de alta energía, típicamente de un gas inerte como el argón, contra este blanco. El bombardeo golpea físicamente los átomos del blanco, que luego viajan y recubren la oblea.

Características Clave

PVD es un proceso de línea de visión. Los átomos pulverizados viajan en una línea relativamente recta, muy parecida a la pintura de una lata de aerosol. Esto lo hace excelente para depositar películas en superficies planas, pero deficiente para recubrir las paredes laterales de trincheras profundas o topografías complejas. Se utiliza más comúnmente para depositar capas metálicas para el cableado.

Método 3: Deposición de Capa Atómica (ALD)

ALD es la técnica de deposición más avanzada, que ofrece un control incomparable sobre el espesor de la película y la conformidad. Puede considerarse un subtipo altamente preciso de CVD.

Cómo Funciona ALD

ALD construye una película una sola capa atómica a la vez a través de una secuencia de reacciones auto-limitantes.

- Se introduce un gas precursor, que reacciona con la superficie de la oblea para formar una monocapa única y uniforme. No puede ocurrir ninguna reacción adicional.

- La cámara se purga para eliminar cualquier exceso de gas precursor.

- Se introduce un segundo gas reactivo, que reacciona solo con la monocapa del paso uno para completar una capa de la película final.

- La cámara se purga nuevamente y el ciclo se repite hasta alcanzar el espesor deseado.

Características Clave

El resultado es una película perfectamente conforme con control de espesor a nivel atómico. Si bien esta precisión no tiene igual, el proceso es significativamente más lento que CVD o PVD, lo que lo hace adecuado solo para las capas ultrafinas más críticas en transistores avanzados.

Comprender las Compensaciones

La elección del método de deposición implica una evaluación crítica de prioridades contrapuestas. Ningún método es el mejor para todas las aplicaciones.

Calidad y Conformidad

ALD proporciona la más alta calidad posible y una conformidad perfecta, esencial para envolver las puertas 3D de los transistores modernos. CVD ofrece muy buena conformidad y calidad, adecuada para la mayoría de las capas aislantes y semiconductoras. PVD tiene la menor conformidad debido a su naturaleza de línea de visión.

Velocidad de Deposición (Rendimiento)

PVD y CVD son procesos relativamente rápidos, lo que los hace adecuados para depositar las películas más gruesas requeridas en la fabricación, donde el rendimiento es crítico. ALD es extremadamente lento en comparación, ya que construye la película una capa atómica a la vez.

Temperatura de Procesamiento

El calor requerido para la deposición puede afectar o dañar las estructuras existentes en el chip. PECVD y PVD son opciones valiosas a baja temperatura. Otros métodos, como LPCVD, a menudo requieren temperaturas más altas para lograr las propiedades de película deseadas, lo que limita cuándo se pueden utilizar en el flujo de fabricación.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un método de deposición requiere alinear las fortalezas de la técnica con el requisito arquitectónico específico de la capa de película que se está construyendo.

- Si su enfoque principal es la precisión máxima y la cobertura perfecta en estructuras 3D complejas: ALD es la opción necesaria para los óxidos de puerta delgados y dieléctricos de alto-k más críticos, a pesar de su lentitud.

- Si su enfoque principal son películas uniformes y de alta calidad a una velocidad razonable: CVD y sus variantes (como PECVD para temperaturas más bajas) son los caballos de batalla de la industria para la mayoría de las capas de dieléctricos y polisilicio.

- Si su enfoque principal es depositar metales de manera rápida y rentable: PVD (específicamente pulverización catódica) es el método preferido para crear las interconexiones metálicas que cablean el chip.

En última instancia, un semiconductor moderno es un sándwich complejo de docenas de capas, cada una depositada con la herramienta específica más adecuada para el trabajo.

Tabla Resumen:

| Método | Nombre Completo | Principio Clave | Caso de Uso Principal | Ventaja Clave |

|---|---|---|---|---|

| CVD | Deposición Química de Vapor | Reacción química a partir de gases | Capas aislantes y semiconductoras | Excelente conformidad en estructuras complejas |

| PVD | Deposición Física de Vapor | Transferencia física de material (pulverización catódica) | Capas de cableado metálico | Alta velocidad, rentable para metales |

| ALD | Deposición de Capa Atómica | Reacciones superficiales auto-limitantes | Capas ultrafinas y críticas (p. ej., óxidos de puerta) | Control de espesor a nivel atómico y conformidad perfecta |

Optimice su Proceso de Fabricación de Semiconductores con KINTEK

Elegir el método de deposición correcto es fundamental para el rendimiento y el rendimiento de sus dispositivos semiconductores. Ya sea que su prioridad sea la precisión máxima de ALD, la conformidad versátil de CVD o la deposición de metales a alta velocidad de PVD, contar con el equipo adecuado es primordial.

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición. Nuestra experiencia puede ayudarle a navegar estas compensaciones críticas para seleccionar la solución ideal para su aplicación específica, asegurando una calidad de película superior y eficiencia de fabricación.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio e impulsar su próxima innovación.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación