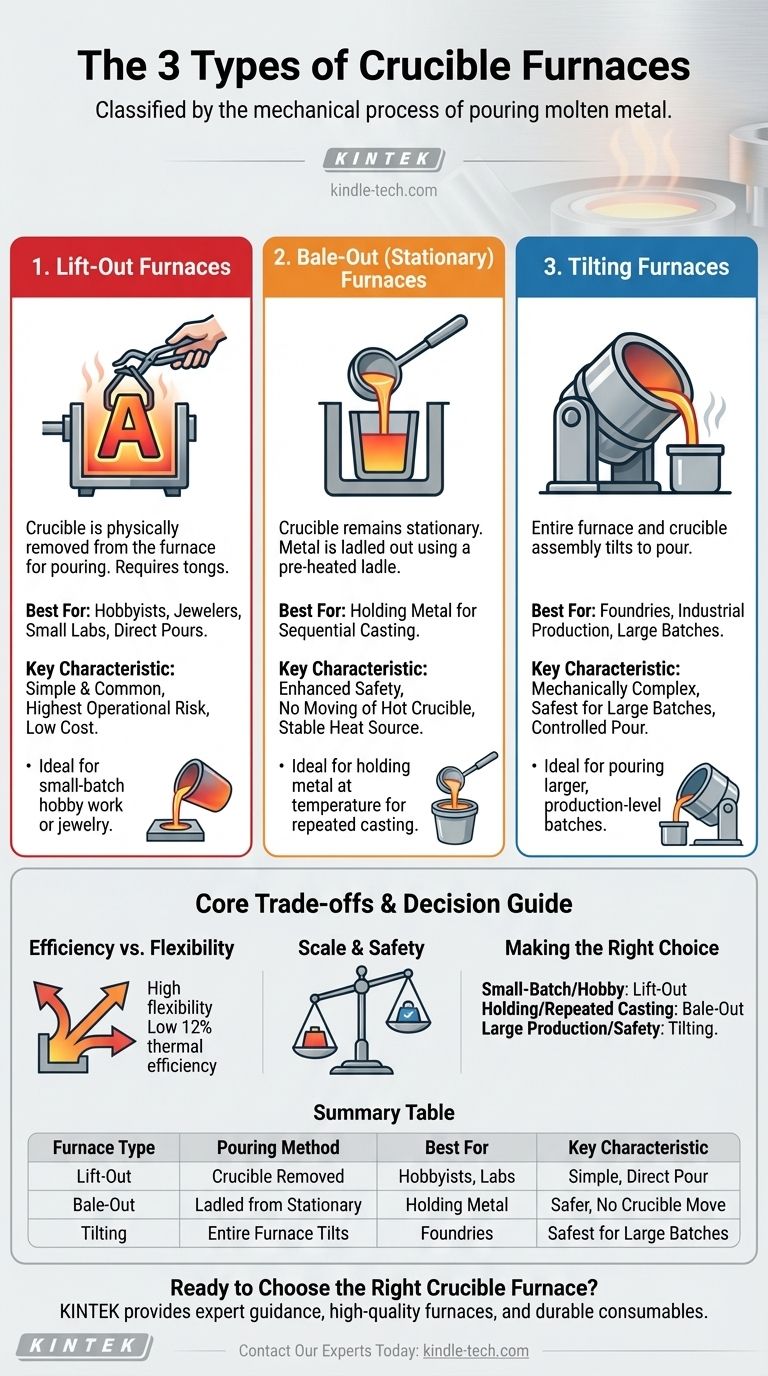

Los hornos de crisol se definen por una acción clave: cómo se extrae el metal fundido. Los tres tipos principales son los de extracción (lift-out), los de baldeo (bale-out) y los basculantes (tilting). Esta clasificación no se refiere a cómo generan calor, sino al proceso mecánico utilizado para el vertido, que dicta su escala, seguridad y aplicación ideal.

La elección entre un horno de extracción, de baldeo o basculante es una decisión estratégica que equilibra el tamaño del lote, la seguridad y el flujo de trabajo operativo. Comprender esta distinción es el primer paso para seleccionar la herramienta adecuada para fundir y moldear metal.

Cómo se clasifican los hornos de crisol

La diferencia fundamental entre los tres tipos de horno radica en la relación entre el crisol (la olla cerámica que contiene el metal) y el horno (la fuente de calor). Un diseño mueve el crisol, otro mueve el metal y el tercero mueve todo el aparato.

1. Hornos de Extracción (Lift-Out)

En un horno de extracción, el crisol se calienta dentro de la cámara del horno y luego se retira físicamente de la fuente de calor para el vertido.

Este es el diseño más simple y común para operaciones a pequeña escala. Requiere tenazas especializadas para agarrar firmemente el crisol caliente, que a menudo tiene forma de quilla (bilge-shaped) o forma de A para facilitar un agarre seguro.

Son ideales para aficionados, joyeros y laboratorios donde se requieren vertidos pequeños y directos en moldes.

2. Hornos de Baldeo (Estacionarios)

En un horno de baldeo, el crisol permanece estacionario dentro del horno en todo momento.

Para extraer el metal fundido, un operario utiliza una cuchara más pequeña y precalentada para recoger, o "baldear", el líquido del crisol.

Este diseño se utiliza a menudo como horno de mantenimiento para mantener una reserva de metal a una temperatura constante para trabajos de fundición secuenciales más pequeños. Mejora la seguridad al no requerir que el operario mueva un crisol grande y al rojo vivo.

3. Hornos Basculantes (Tilting)

Un horno basculante es el diseño mecánicamente más complejo. El crisol y la cámara del horno se construyen en un conjunto único que pivota o se inclina sobre un eje para verter el metal fundido.

El vertido se controla mediante un mecanismo de engranajes, ya sea manual o hidráulico, lo que permite un chorro de metal muy controlado y constante.

Este tipo se utiliza en fundiciones y entornos industriales para verter grandes lotes donde levantar el crisol manualmente sería poco práctico y extremadamente peligroso.

Comprender las Compensaciones Fundamentales

Aunque son simples en concepto, los hornos de crisol presentan un conjunto claro de ventajas y desventajas. Su elección de tipo es una negociación entre estos factores.

Eficiencia frente a Flexibilidad

Los hornos de crisol son apreciados por su flexibilidad. Puede fundir un lote de aluminio y, en la siguiente corrida, cambiar fácilmente a bronce con una contaminación cruzada mínima.

Sin embargo, esta flexibilidad tiene el costo de una baja eficiencia energética. Dado que el calor se escapa cada vez que se abre un horno o se retira un crisol, su eficiencia térmica puede ser tan baja como del 12%, lo que los hace menos económicos para la producción continua a gran escala.

Escala y Seguridad

El diseño de extracción es rentable y simple, pero conlleva el mayor riesgo operativo. Transportar manualmente un crisol lleno de metal fundido requiere habilidad, equipo de seguridad adecuado y un entorno controlado.

Los hornos de baldeo y basculantes son inherentemente más seguros para el operario. Mantienen una mayor distancia entre la persona y la fuente de calor principal, minimizando el riesgo de derrames catastróficos.

Mantenimiento y Costos de Materiales

Una ventaja clave en todos los tipos es su bajo costo de mantenimiento y construcción simple, que a menudo consiste en una cámara revestida de refractario y una fuente de calor.

Sin embargo, los propios crisoles son consumibles. Están sujetos a un intenso choque térmico y ataque químico por parte del metal fundido y los fundentes, lo que requiere un reemplazo periódico.

Tomar la Decisión Correcta para su Aplicación

Su decisión final debe guiarse completamente por su objetivo principal.

- Si su enfoque principal es el trabajo de aficionado en lotes pequeños o la joyería: Un horno de extracción ofrece el menor costo de entrada y la operación más simple para el vertido directo en moldes pequeños.

- Si su enfoque principal es mantener el metal a temperatura para fundición repetida: Un horno de baldeo proporciona una fuente de calor estable y evita los riesgos asociados con el movimiento del crisol.

- Si su enfoque principal es verter lotes más grandes, a nivel de producción: Un horno basculante es el método más seguro y controlado para manejar volúmenes significativos de metal fundido.

Al comprender esta distinción fundamental, puede alinear su equipo con precisión con sus necesidades operativas y requisitos de seguridad.

Tabla Resumen:

| Tipo de Horno | Método de Vertido | Ideal Para | Característica Clave |

|---|---|---|---|

| Extracción (Lift-Out) | Se retira el crisol para verter | Aficionados, joyeros, laboratorios pequeños | Vertido simple y directo en moldes |

| Baldeo (Bale-Out) | El metal se extrae con cuchara de un crisol estacionario | Mantener metal a temperatura para fundición secuencial | Más seguro, no se mueve el crisol caliente |

| Basculante (Tilting) | Todo el conjunto del horno se inclina para verter | Fundiciones, producción industrial | Más seguro para lotes grandes y controlados |

¿Listo para Elegir el Horno de Crisol Adecuado para su Laboratorio?

Seleccionar el tipo de horno correcto es fundamental para la seguridad y eficiencia de sus procesos de fusión y fundición de metales. Ya sea que necesite un horno de extracción compacto para I+D o un robusto horno basculante para producción, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades específicas de su laboratorio.

Ofrecemos:

- Hornos de crisol de alta calidad para todas las aplicaciones.

- Asesoramiento experto para adaptar el tipo de horno a su flujo de trabajo.

- Consumibles duraderos, incluidos crisoles diseñados para soportar el choque térmico.

No deje la seguridad y el rendimiento de su laboratorio al azar. Contacte con nuestros expertos hoy mismo para una consulta personalizada y descubra cómo las soluciones de equipos de laboratorio de KINTEK pueden mejorar sus operaciones.

Guía Visual

Productos relacionados

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de usar un crisol de níquel? Garantice la seguridad y la pureza en la fundición de litio

- ¿Por qué se utilizan crisoles de alúmina para la sinterización de Al-LLZ? El secreto de la fase cúbica estable de granate de litio

- ¿Cómo contribuye una cápsula de alúmina a la calcinación a alta temperatura de polvos compuestos LLZ-CaSb a 950 grados Celsius?

- ¿Cuál es el rango de temperatura de los crisoles de alúmina? Factores clave para un uso seguro a alta temperatura

- ¿Cuál es el propósito específico de un crisol resistente al calor en la sublimación al vacío de magnesio? Perspectivas clave de purificación

- ¿Cuáles son las ventajas de usar un crisol de corindón para probar aleaciones a base de níquel? Lograr un análisis preciso de materiales

- ¿Servirá el acero inoxidable como crisol? Los sorprendentes peligros de usar el material incorrecto

- ¿Por qué se prefiere la crisol de grafito de arcilla para la preparación de soluciones de aleación Al-1% en peso de Fe-1% en peso de Ni? Beneficios clave explicados