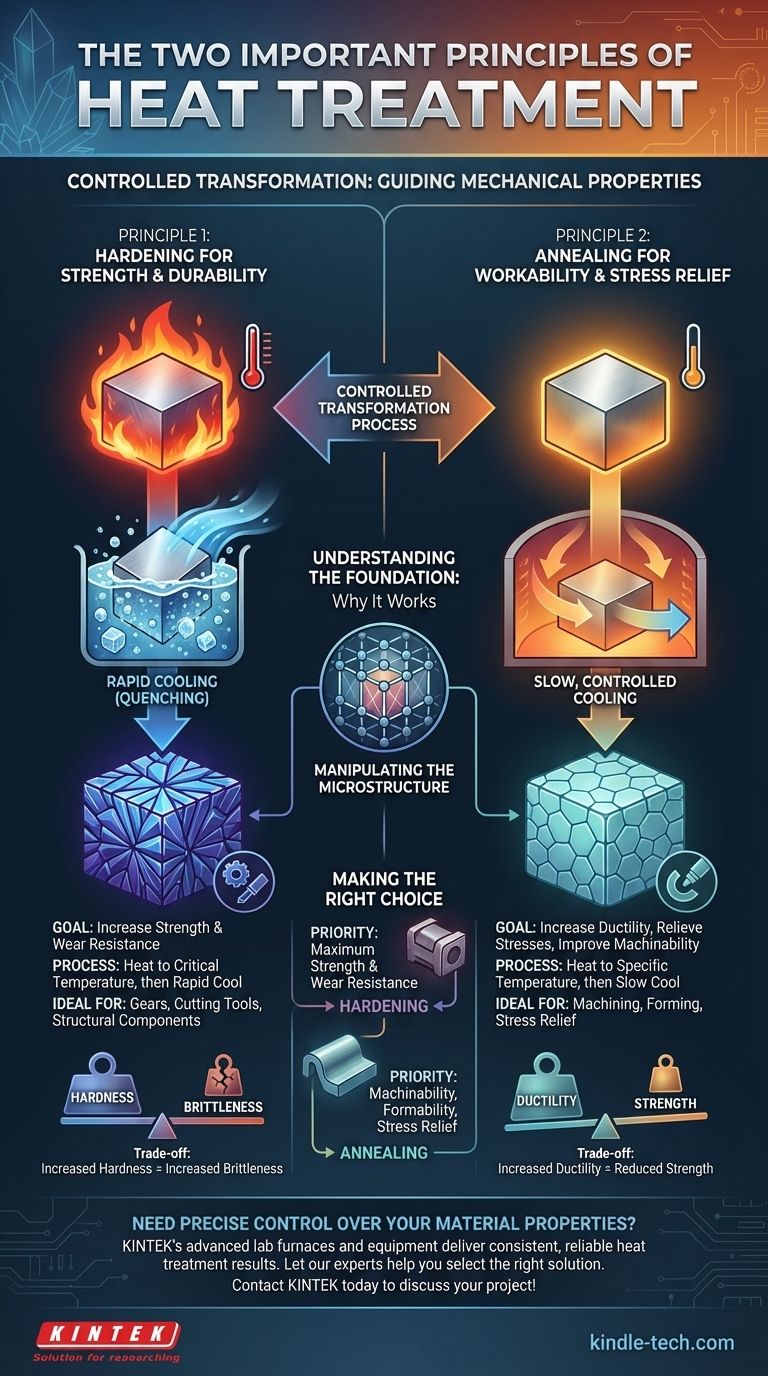

En esencia, el tratamiento térmico es un proceso de transformación controlada. Los dos principios fundamentales y opuestos que guían este proceso son el endurecimiento y el recocido. El endurecimiento se utiliza para aumentar la resistencia y la resistencia al desgaste de un metal, mientras que el recocido se utiliza para hacerlo más blando, más dúctil y más fácil de moldear o mecanizar. Estos principios representan las dos direcciones principales en las que las propiedades mecánicas de un material pueden alterarse deliberadamente.

El propósito del tratamiento térmico es cambiar intencionalmente la microestructura interna de un metal. Los principios de endurecimiento y recocido son simplemente los dos objetivos principales de esta manipulación: o bien aumentar la resistencia y la durabilidad, o bien mejorar la blandura y la trabajabilidad.

La base: por qué funciona el tratamiento térmico

El tratamiento térmico es una ciencia metalúrgica precisa. Su eficacia depende de la comprensión de cómo la temperatura y el tiempo pueden cambiar fundamentalmente un material a nivel microscópico.

Manipulación de la microestructura

Las propiedades de un metal (su dureza, tenacidad y ductilidad) están determinadas por su estructura cristalina interna, conocida como microestructura. Al aplicar calor, podemos disolver y reformar estos cristales en nuevas disposiciones.

El papel del calentamiento y enfriamiento controlados

El resultado específico del tratamiento está dictado por las temperaturas precisas utilizadas y, lo que es más importante, por la velocidad de enfriamiento. Un enfriamiento rápido (templado) y un enfriamiento lento producirán microestructuras muy diferentes y, por lo tanto, propiedades del material muy diferentes, incluso en la misma pieza de metal.

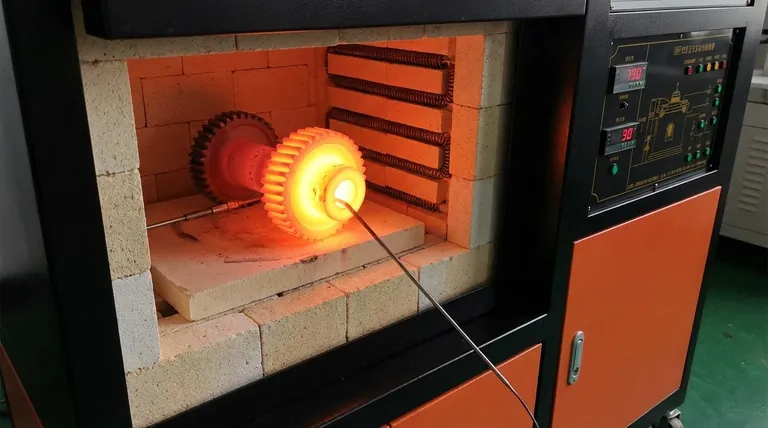

Principio 1: Endurecimiento para resistencia y durabilidad

Los procesos de endurecimiento están diseñados para maximizar la resistencia de un material a la deformación, la indentación y la abrasión. Este es un paso crítico para piezas que estarán bajo un estrés significativo o sujetas a desgaste.

El objetivo del endurecimiento

El objetivo principal es hacer que el metal sea más fuerte y más resistente al desgaste. Esto es esencial para componentes como engranajes, herramientas de corte y acero estructural, donde el fallo no es una opción.

Cómo se logra

Generalmente, el endurecimiento implica calentar el metal a una temperatura crítica donde su estructura cristalina cambia. Luego se enfría muy rápidamente, a menudo templándolo en agua, aceite o aire. Este enfriamiento rápido "atrapa" la microestructura en un estado muy duro pero frágil.

Principio 2: Recocido para trabajabilidad y alivio de tensiones

El recocido representa el objetivo opuesto. Su propósito es devolver el metal a su estado más blando y menos estresado, haciéndolo más predecible y cooperativo para los pasos de fabricación posteriores.

El objetivo del recocido

Los objetivos clave son aumentar la ductilidad (la capacidad de ser moldeado sin romperse), aliviar las tensiones internas de procesos anteriores como la soldadura y mejorar su maquinabilidad.

Cómo se logra

El recocido implica calentar el metal a una temperatura específica y luego enfriarlo muy lentamente. Este enfriamiento lento y controlado permite que la microestructura se reforme en un estado altamente ordenado y de baja energía, lo que resulta en un material más blando y menos frágil.

Entendiendo las compensaciones

Ni el endurecimiento ni el recocido son inherentemente superiores; son herramientas utilizadas para lograr un objetivo de ingeniería específico. La elección siempre implica un compromiso entre propiedades en competencia.

El compromiso entre dureza y fragilidad

Una compensación fundamental en la metalurgia es que, a medida que un material se vuelve más duro, casi siempre se vuelve más frágil. Una pieza de acero completamente endurecida es increíblemente fuerte, pero puede romperse como el vidrio si se somete a un impacto brusco.

El equilibrio entre resistencia y ductilidad

Por el contrario, hacer que un material sea más dúctil mediante el recocido reduce invariablemente su resistencia y dureza generales. Una pieza recocida es fácil de formar y mecanizar, pero fallaría rápidamente en una aplicación de alta tensión.

Tomar la decisión correcta para su aplicación

La selección del principio de tratamiento térmico correcto depende completamente de la función prevista del componente final.

- Si su enfoque principal es la máxima resistencia y resistencia al desgaste: Priorizará los procesos de endurecimiento, aceptando la compensación de una ductilidad reducida.

- Si su enfoque principal es la maquinabilidad, la conformabilidad o el alivio de tensiones: Utilizará procesos de recocido para hacer que el material sea más blando y fácil de trabajar.

En última instancia, dominar el tratamiento térmico significa comprender cómo aplicar estos dos principios opuestos para lograr las propiedades precisas del material que exige su diseño.

Tabla resumen:

| Principio | Objetivo principal | Proceso clave | Ideal para |

|---|---|---|---|

| Endurecimiento | Aumentar la resistencia y la resistencia al desgaste | Calentar a temperatura crítica, luego enfriamiento rápido (templado) | Engranajes, herramientas de corte, componentes estructurales |

| Recocido | Mejorar la ductilidad, aliviar el estrés y mejorar la trabajabilidad | Calentar a temperatura específica, luego enfriamiento lento y controlado | Mecanizado, conformado, alivio de tensiones después de la soldadura |

¿Necesita un control preciso sobre las propiedades de su material? Los hornos y equipos de laboratorio avanzados de KINTEK están diseñados para ofrecer resultados de tratamiento térmico consistentes y fiables, ya sea que esté endureciendo para la durabilidad o recociendo para la trabajabilidad. Deje que nuestros expertos le ayuden a seleccionar la solución adecuada para las necesidades específicas de su laboratorio. ¡Contacte con KINTEL hoy mismo para hablar sobre su proyecto!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuáles son las aplicaciones de la espectrometría IR? Identifique estructuras químicas para control de calidad e investigación

- ¿Cuáles son los factores que afectan la calidad del polvo en la metalurgia de polvos? Optimice su proceso de fabricación

- ¿Cómo mejoran los congeladores ULT la vida útil de los componentes médicos? Prolongue la viabilidad de las muestras durante años

- ¿Se utiliza KBr en FTIR? La guía esencial para el análisis de muestras sólidas

- ¿Por qué es esencial un calentador de laboratorio de precisión para la hidrólisis catalizada por ácido del papel de desecho?

- ¿Qué condiciones proporciona una incubadora de temperatura constante para el cultivo de patógenos? Logre precisión clínica.

- ¿Cuál es la desventaja del tratamiento térmico? Altos costos, riesgos de material y complejidad operativa

- ¿Por qué es crítica la precisión de un controlador de flujo másico de gas (MFC) para los recubrimientos de TiSiCN? Domine la Excelencia de Materiales