Si bien existen muchas técnicas específicas de recocido, la pregunta sobre los "dos procesos" a menudo se refiere a una simplificación de los objetivos principales. En realidad, el recocido es un único proceso con tres etapas distintas, pero se clasifica en diferentes tipos según la temperatura objetivo. Las dos categorías más fundamentales que cubren la mayoría de las aplicaciones son el Recocido Completo y el Recocido de Proceso.

La conclusión más crítica es que el recocido no es un conjunto de dos procesos distintos, sino más bien un espectro de tratamientos térmicos. La variable clave es la temperatura objetivo en relación con los puntos de transformación críticos del material, lo que dicta las propiedades finales del metal.

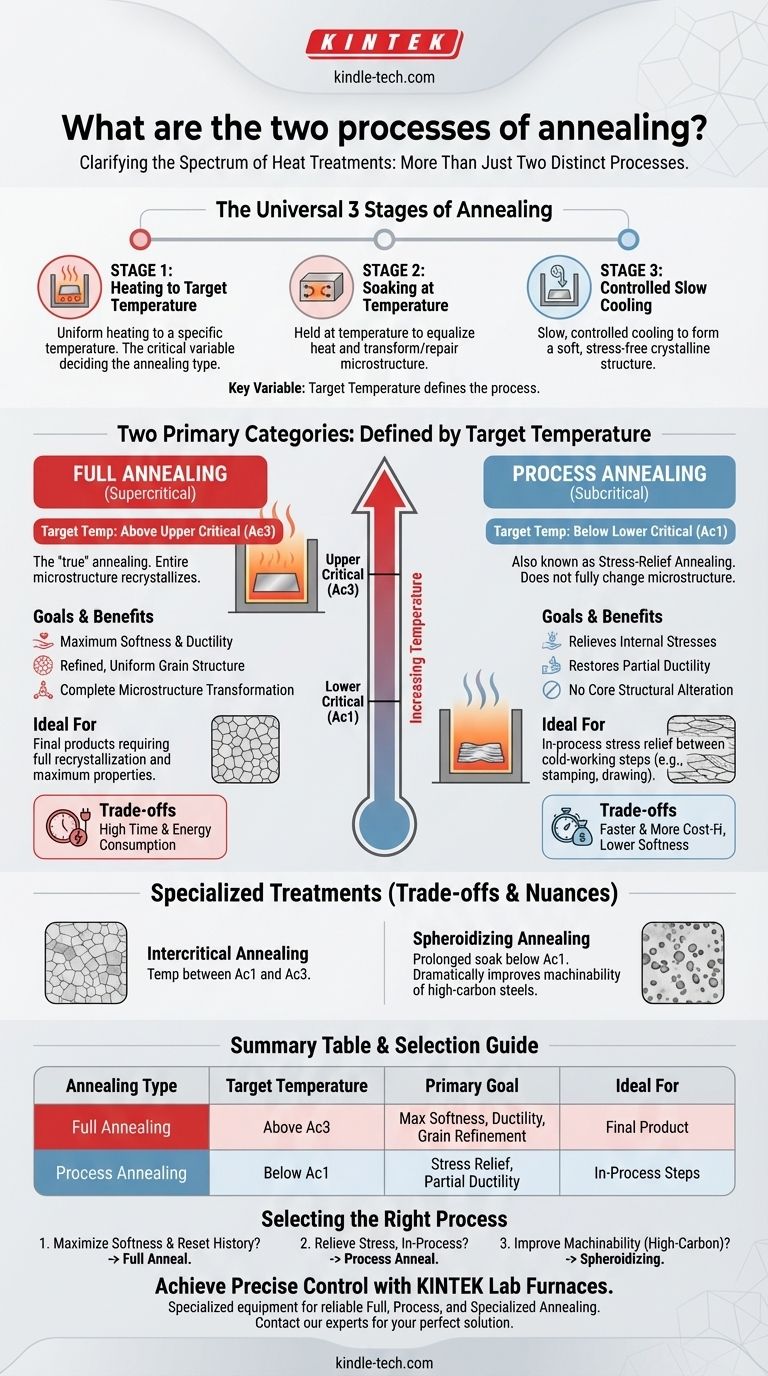

Las Etapas Universales de Cualquier Proceso de Recocido

Antes de clasificar el recocido en diferentes tipos, es esencial comprender que cada tratamiento de recocido sigue las mismas tres etapas fundamentales. El "tipo" de recocido es simplemente una variación en los parámetros de estas etapas, principalmente la temperatura.

Etapa 1: Calentamiento a una Temperatura Objetivo

El metal se calienta lenta y uniformemente a una temperatura específica y predeterminada. Esta temperatura es la variable más crítica y determina qué tipo de recocido se está realizando.

Etapa 2: Mantenimiento a la Temperatura (Remojo)

Una vez alcanzada la temperatura objetivo, el metal se mantiene allí durante un período determinado. Este "remojo" permite que la temperatura se iguale en toda la sección transversal del material y permite que la microestructura interna se transforme y repare los defectos.

Etapa 3: Enfriamiento Lento Controlado

Después del remojo, el metal se enfría a un ritmo muy lento y controlado, a menudo dejándolo dentro del horno y apagándolo. Este enfriamiento lento es crucial para formar una estructura cristalina blanda, dúctil y libre de tensiones.

Las Categorías Principales de Recocido (El "Por Qué")

La confusión sobre los "dos procesos" surge de cómo se aplican estas etapas. La distinción principal radica en qué tan caliente se calienta el material, lo que se basa en sus temperaturas críticas inferior (Ac1) y superior (Ac3).

Recocido Completo (Supercrítico)

Este a menudo se considera la forma "verdadera" de recocido. El metal, típicamente acero, se calienta a una temperatura por encima de su temperatura crítica superior (Ac3).

Esta alta temperatura hace que toda la microestructura se recristalice en una nueva estructura de grano uniforme. El enfriamiento lento desde este estado produce la máxima suavidad, ductilidad y una estructura de grano refinada.

Recocido de Proceso (Subcrítico)

Este método, también conocido como recocido para alivio de tensiones, implica calentar el metal a una temperatura por debajo de su temperatura crítica inferior (Ac1).

Debido a que no cruza el umbral de temperatura crítica, no cambia completamente la microestructura. En cambio, su objetivo principal es aliviar las tensiones internas que se han acumulado durante los procesos de trabajo en frío, como el estampado o el trefilado, restaurando algo de ductilidad para que la pieza pueda trabajarse más.

Recocidos Intercríticos y Esferoidizantes

Entre las dos categorías principales existen tratamientos más especializados. El recocido intercrítico calienta el metal a una temperatura entre Ac1 y Ac3.

El esferoidizado es otro tipo de recocido subcrítico que utiliza un remojo prolongado justo por debajo de Ac1 para transformar los carburos de hierro duros en pequeñas esferas redondeadas, mejorando drásticamente la maquinabilidad de los aceros con alto contenido de carbono.

Comprender las Compensaciones

Elegir un proceso de recocido implica equilibrar el resultado deseado con las limitaciones prácticas. No existe un único método "mejor" para todas las situaciones.

Consumo de Tiempo y Energía

El recocido completo es el proceso que consume más tiempo y energía. Calentar a una temperatura más alta y la tasa de enfriamiento extremadamente lenta requerida pueden llevar muchas horas o incluso días para piezas grandes, lo que aumenta significativamente los costos.

Grado de Suavidad frente a Eficiencia

El recocido de proceso es mucho más rápido y económico que un recocido completo. Sin embargo, solo restaura la ductilidad parcial y no refina la estructura del grano. Es una opción pragmática para los pasos de fabricación en proceso, no para un producto final completamente suavizado.

Acabado Superficial y Oxidación

Calentar metales a altas temperaturas en presencia de oxígeno provoca oxidación superficial, o "cascarilla". Para evitar esto, técnicas específicas como el Recocido Brillante se realizan en una atmósfera controlada de gas inerte o al vacío, pero esto añade complejidad y costo al proceso.

Selección del Proceso Adecuado para su Objetivo

Su elección depende completamente de lo que necesite que haga el material a continuación. Al comprender el objetivo subyacente, puede seleccionar el método apropiado.

- Si su enfoque principal es lograr la máxima suavidad y borrar el historial previo del material: Un Recocido Completo es la elección correcta, ya que recristaliza completamente la microestructura.

- Si su enfoque principal es aliviar la tensión entre los pasos de trabajo en frío sin alterar la estructura central: Un Recocido de Proceso (Subcrítico) es la solución más eficiente y rentable.

- Si su enfoque principal es mejorar la maquinabilidad de una pieza de acero con alto contenido de carbono: Un tratamiento subcrítico especializado como el Esferoidizado es el enfoque más efectivo.

En última instancia, ver el recocido como una herramienta versátil definida por la temperatura le permite adaptar el tratamiento térmico a las necesidades precisas de su proyecto.

Tabla Resumen:

| Tipo de Recocido | Temperatura Objetivo | Objetivo Principal | Ideal Para |

|---|---|---|---|

| Recocido Completo | Por encima del crítico superior (Ac3) | Máxima suavidad, ductilidad y refinamiento del grano | Producto final que requiere recristalización completa |

| Recocido de Proceso | Por debajo del crítico inferior (Ac1) | Alivio de tensiones y restauración parcial de la ductilidad | Alivio de tensiones en proceso entre pasos de trabajo en frío |

¿Necesita un control preciso sobre su proceso de recocido? El horno de laboratorio adecuado es fundamental para lograr perfiles de temperatura precisos y resultados consistentes. KINTEK se especializa en hornos de laboratorio y equipos de alta calidad diseñados para un Recocido Completo, Recocido de Proceso y otros tratamientos térmicos especializados confiables.

Contacte a nuestros expertos hoy mismo para encontrar la solución perfecta para las necesidades específicas de recocido de su laboratorio y asegúrese de que sus materiales cumplan con las propiedades deseadas en todo momento.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuáles son los cuatro tipos de procesos de tratamiento térmico? Recocido maestro, normalizado, temple y revenido

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable

- ¿Cómo funciona el proceso de tratamiento térmico? Adapte las propiedades del material a su aplicación

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales

- ¿Cuál es la diferencia entre recocido, endurecimiento y revenido? Domine las propiedades de los metales para su laboratorio