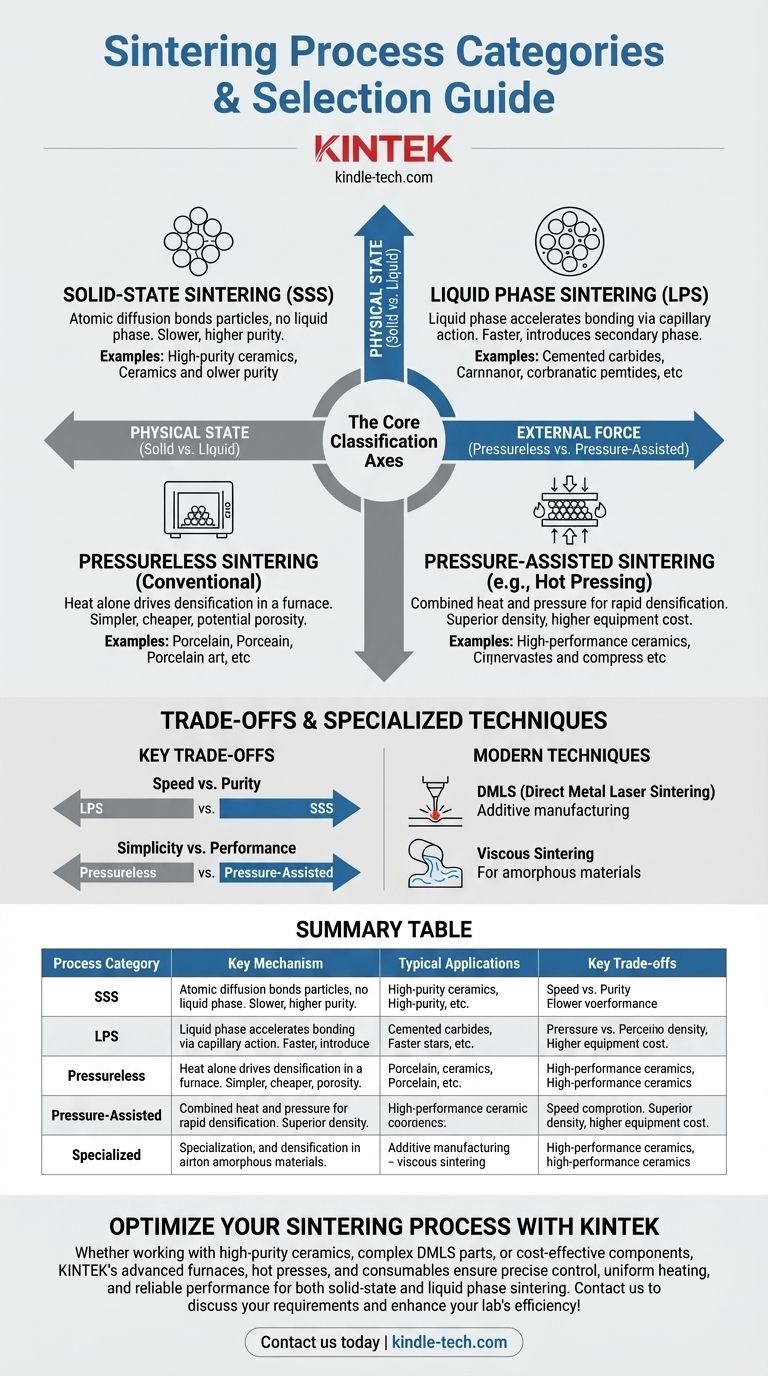

En esencia, los procesos de sinterización se categorizan principalmente a lo largo de dos ejes clave: el estado físico del material (sólido versus líquido) y la aplicación de fuerza externa (sin presión versus asistida por presión). Si bien existen muchas técnicas específicas, como la Sinterización Láser Directa de Metal (DMLS) o el prensado en caliente, todas son variaciones construidas sobre estos principios fundamentales para reducir la porosidad y unir partículas en una masa sólida coherente.

Comprender el panorama de la sinterización requiere ir más allá de una simple lista de nombres. La clave es clasificar cualquier método preguntando primero: "¿Hay una fase líquida presente?" y segundo, "¿Se aplica presión externa?". Responder a estas dos preguntas revela el mecanismo central y las ventajas y desventajas del proceso.

La división fundamental: fase sólida vs. líquida

La distinción más significativa entre los tipos de sinterización es si el material permanece completamente sólido o si se introduce intencionalmente una fase líquida durante el proceso de calentamiento. Esta elección determina la velocidad, la temperatura y la microestructura resultante de la pieza final.

Sinterización en estado sólido (SSS)

En la sinterización en estado sólido, también llamada sinterización en fase sólida, el compacto de polvo permanece completamente en estado sólido durante todo el ciclo de calentamiento.

La fuerza impulsora es la reducción de la energía superficial. A altas temperaturas, los átomos se difunden a través de los límites de las partículas adyacentes, lo que hace que se unan y crezcan juntas, eliminando lentamente los espacios porosos entre ellas.

Este método a menudo se prefiere cuando la pureza del material es primordial, ya que no se necesitan aditivos para crear una fase líquida.

Sinterización en fase líquida (LPS)

La sinterización en fase líquida implica la presencia de una pequeña cantidad de una fase líquida a la temperatura de sinterización. Este líquido se forma típicamente por un aditivo con un punto de fusión más bajo que el material principal en polvo.

El líquido humedece las partículas sólidas, y la acción capilar las une, acelerando drásticamente la densificación. El líquido también actúa como un medio de transporte rápido para que el material se disuelva y se vuelva a precipitar, llenando los huecos restantes.

La LPS generalmente permite un procesamiento más rápido a temperaturas más bajas en comparación con la sinterización en estado sólido para el mismo material.

El papel de la fuerza externa: sin presión vs. asistida por presión

La segunda clasificación principal se basa en si se utiliza presión externa junto con el calor. Esta elección afecta directamente la densidad final, el tiempo de procesamiento y el costo del equipo.

Sinterización sin presión (sinterización convencional)

Este es el método más común y sencillo, donde un "cuerpo verde" de polvo compactado simplemente se calienta en un horno o estufa sin ninguna presión externa.

El calor es la única fuerza impulsora para la densificación. Esta técnica se utiliza ampliamente para materiales como la porcelana y otras cerámicas donde el alto costo y la complejidad no están justificados.

Sinterización asistida por presión

En este enfoque, se aplica presión externa al compacto de polvo simultáneamente con el calor. El prensado en caliente es un ejemplo principal de esta categoría.

La combinación de calor y presión acelera significativamente la densificación, permitiendo el uso de temperaturas más bajas o tiempos de ciclo más cortos. Esto conduce a piezas con mayor densidad, estructura de grano más fina y propiedades mecánicas superiores.

Comprender las ventajas y desventajas

Ningún proceso de sinterización es universalmente superior. La elección óptima depende de un equilibrio entre los requisitos del material, el costo de producción y las propiedades finales deseadas.

Simplicidad vs. rendimiento

La sinterización sin presión es más simple y menos costosa debido al bajo costo de los hornos y estufas. Sin embargo, puede requerir temperaturas más altas y tiempos más largos para lograr la densidad completa, lo que podría conducir a un crecimiento de grano no deseado o porosidad residual.

La sinterización asistida por presión, por el contrario, produce una densidad y propiedades mecánicas superiores, pero requiere equipos complejos y de alto costo como una prensa en caliente.

Velocidad vs. pureza

La sinterización en fase líquida (LPS) ofrece una ventaja de velocidad significativa y puede reducir los costos de energía al disminuir la temperatura requerida. La desventaja es la introducción de una fase secundaria en el material final, que debe controlarse cuidadosamente.

La sinterización en estado sólido (SSS) produce un componente final más puro, pero es un proceso fundamentalmente más lento controlado por difusión, que requiere más tiempo y energía térmica.

Un vistazo a las técnicas modernas y especializadas

Basándose en estos fundamentos, se han desarrollado varios procesos avanzados y especializados para aplicaciones específicas.

Sinterización láser directa de metal (DMLS)

Esta es una técnica de fabricación aditiva (impresión 3D). Un láser de alta potencia escanea un lecho de polvo metálico, fundiendo y fusionando partículas localmente, capa por capa, para construir una pieza compleja.

DMLS es esencialmente un proceso de sinterización altamente localizado y rápido, que a menudo involucra una fase líquida transitoria, que permite la creación de componentes metálicos intrincados directamente a partir de un modelo digital.

Sinterización viscosa

Este proceso especializado se aplica a materiales amorfos como el vidrio. En lugar de la difusión atómica, la densificación ocurre a medida que las partículas calentadas se ablandan y fluyen juntas bajo la tensión superficial, de manera muy similar a la fusión de gotas de un líquido muy espeso.

Tomar la decisión correcta para su objetivo

La selección del proceso correcto requiere alinear las capacidades de la técnica con el objetivo principal de su proyecto.

- Si su enfoque principal es la producción rentable de piezas no críticas: La sinterización convencional sin presión es la opción más económica y sencilla.

- Si su enfoque principal es la máxima densidad y resistencia mecánica: Se requieren métodos asistidos por presión como el prensado en caliente para lograr el máximo rendimiento en cerámicas técnicas y compuestos.

- Si su enfoque principal es la velocidad y las temperaturas de procesamiento más bajas: La sinterización en fase líquida es una excelente opción, siempre que la presencia de una segunda fase sea aceptable.

- Si su enfoque principal es la fabricación de geometrías metálicas complejas y personalizadas: Las técnicas avanzadas como DMLS son el estándar de la industria para la creación rápida de prototipos y la producción.

En última instancia, el diseño eficaz de materiales implica hacer coincidir el proceso de sinterización con las propiedades únicas de su material y las demandas de rendimiento de la aplicación final.

Tabla resumen:

| Categoría del proceso | Mecanismo clave | Aplicaciones típicas | Ventajas y desventajas clave |

|---|---|---|---|

| Sinterización en estado sólido (SSS) | La difusión atómica une las partículas sin fase líquida. | Cerámicas de alta pureza, materiales técnicos. | Proceso más lento, mayor pureza. |

| Sinterización en fase líquida (LPS) | La fase líquida acelera la unión mediante acción capilar. | Carburos cementados, algunas cerámicas. | Más rápido, pero introduce una fase secundaria. |

| Sinterización sin presión | El calor por sí solo impulsa la densificación en un horno. | Porcelana, piezas rentables. | Más simple y barato, pero puede tener porosidad residual. |

| Sinterización asistida por presión (ej., prensado en caliente) | Combinación de calor y presión para una densificación rápida. | Cerámicas de alto rendimiento, compuestos. | Densidad superior, pero mayor costo de equipo. |

| Especializada (ej., DMLS) | Fusión capa por capa basada en láser para formas complejas. | Fabricación aditiva de piezas metálicas. | Piezas de alta complejidad, pero equipo especializado. |

Optimice su proceso de sinterización con KINTEK

Elegir el método de sinterización correcto es fundamental para lograr la densidad, pureza y propiedades mecánicas deseadas en sus materiales. Ya sea que trabaje con cerámicas de alta pureza, piezas metálicas complejas mediante DMLS o componentes rentables, los equipos de laboratorio y consumibles avanzados de KINTEK están diseñados para satisfacer sus necesidades específicas de sinterización.

Nuestra gama de hornos, prensas en caliente y consumibles de soporte garantiza un control preciso de la temperatura, un calentamiento uniforme y un rendimiento fiable para aplicaciones de sinterización tanto en estado sólido como en fase líquida. Permítanos ayudarle a mejorar la eficiencia de su laboratorio y lograr resultados superiores.

Contáctenos hoy para discutir sus requisitos de sinterización y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Por qué se requiere un alto vacío para sinterizar Ti-43Al-4Nb-1Mo-0.1B? Asegurar la pureza y la tenacidad a la fractura

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cómo afecta el control preciso de la temperatura a las superaleaciones de alta entropía FeCoCrNiMnTiC? Domina la evolución microestructural

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes