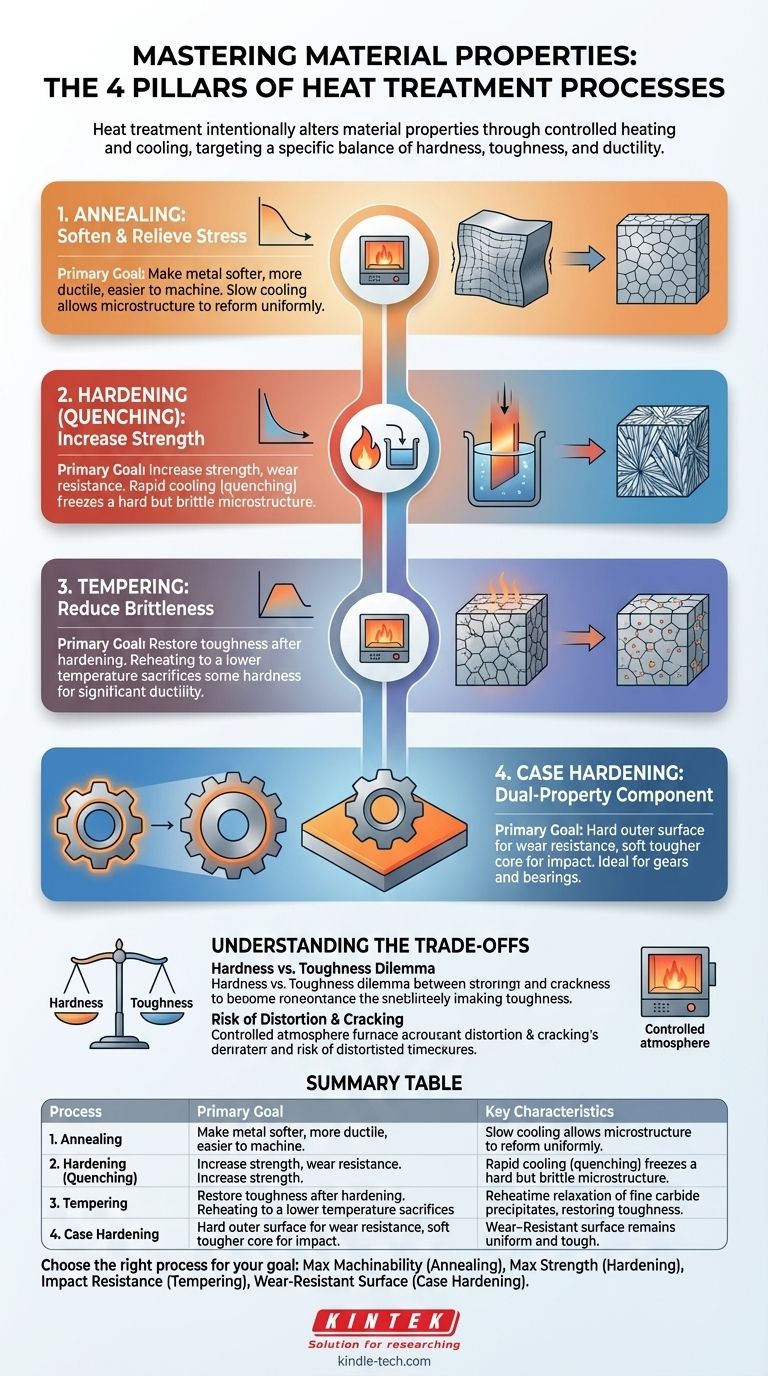

En esencia, el tratamiento térmico es un grupo de procesos industriales utilizados para alterar intencionalmente las propiedades físicas, y a veces químicas, de un material. Los procesos primarios se pueden clasificar ampliamente en cuatro tipos principales: recocido, que ablanda un material; endurecimiento, que aumenta su resistencia; revenido, que reduce la fragilidad después del endurecimiento; y endurecimiento superficial, que endurece solo la superficie. Estos procesos logran sus resultados mediante el uso de calentamiento y enfriamiento controlados para manipular la microestructura interna del material.

El tipo específico de tratamiento térmico elegido no es arbitrario; es una decisión de ingeniería precisa diseñada para resolver una compensación fundamental. Cada proceso busca un equilibrio específico entre propiedades como la dureza, la tenacidad y la ductilidad para satisfacer las demandas de una aplicación final.

El objetivo: Diseñar la microestructura de un material

El tratamiento térmico no se trata simplemente de calentar o enfriar metal. Es un proceso metalúrgico altamente controlado diseñado para cambiar la estructura cristalina interna del material, conocida como su microestructura.

Piense en la microestructura de un metal como su arquitectura interna. Al aplicar y eliminar con precisión la energía térmica, puede reorganizar esta arquitectura para producir características de rendimiento completamente diferentes a partir de la misma pieza de metal.

Los cuatro pilares del tratamiento térmico

Si bien existen muchas recetas específicas, casi todos los procesos de tratamiento térmico se dividen en una de cuatro categorías fundamentales, cada una con un objetivo distinto.

1. Recocido: Para ablandar y aliviar el estrés

El objetivo principal del recocido es hacer que un metal sea más blando, más dúctil y más fácil de mecanizar o formar. También sirve para aliviar las tensiones internas que pueden haberse acumulado durante pasos de fabricación previos como la forja o la fundición.

El proceso implica calentar el material a una temperatura específica, mantenerlo allí durante un período y luego permitir que se enfríe muy lentamente. Este enfriamiento lento permite que la estructura cristalina interna se reforme en un estado uniforme y de baja tensión.

2. Endurecimiento (Templado): Para aumentar la resistencia

El endurecimiento se utiliza para aumentar la resistencia de un metal, su resistencia al desgaste y su capacidad para mantener un filo afilado. Es el proceso que hace que las herramientas, los cojinetes y los engranajes sean duraderos.

Esto se logra calentando el material a una temperatura crítica donde su estructura cristalina cambia, y luego enfriándolo rápidamente. Este enfriamiento rápido, llamado templado, congela una microestructura dura pero frágil en su lugar. Los medios de templado comunes incluyen agua, aceite o aire.

3. Revenido: Para reducir la fragilidad

Un material que ha sido endurecido a menudo es demasiado frágil para un uso práctico; podría romperse bajo impacto. El revenido es un proceso secundario realizado después del endurecimiento para restaurar cierta tenacidad.

La pieza se recalienta a una temperatura más baja, se mantiene durante un tiempo específico y luego se enfría. Este proceso sacrifica estratégicamente una pequeña cantidad de dureza para obtener un aumento significativo de la tenacidad, aliviando las tensiones internas creadas durante el templado.

4. Endurecimiento superficial: Para un componente de doble propiedad

El endurecimiento superficial, o endurecimiento de la superficie, crea un componente con dos conjuntos distintos de propiedades: una superficie exterior extremadamente dura y resistente al desgaste (la "capa") y un núcleo interior más blando, tenaz y dúctil.

Esto es ideal para piezas como engranajes, que necesitan resistir el desgaste de la superficie y al mismo tiempo soportar golpes e impactos sin agrietarse. Esto a menudo se realiza difundiendo elementos como carbono (carburación) o nitrógeno (nitruración) en la superficie del acero a altas temperaturas.

Comprender las compensaciones inherentes

Elegir un proceso de tratamiento térmico requiere comprender las compensaciones involucradas. Siempre se está equilibrando una propiedad con otra.

El dilema dureza vs. tenacidad

La compensación más fundamental en metalurgia es entre dureza y tenacidad.

Aumentar la dureza de un material casi invariablemente lo hace más frágil (menos tenaz). El revenido es el método principal para navegar esta compensación, permitiendo a los ingenieros ajustar el equilibrio preciso requerido para una aplicación.

El riesgo de distorsión y agrietamiento

El enfriamiento rápido requerido para el endurecimiento introduce una tensión interna significativa. Esto puede hacer que una pieza se deforme, distorsione o incluso se agriete si el proceso no se controla cuidadosamente.

Factores como la geometría de la pieza, el tipo de acero y la velocidad de templado deben gestionarse para evitar estos defectos.

El papel crítico del control de la atmósfera

Muchos procesos de tratamiento térmico ocurren en hornos con una atmósfera controlada. Esto no es una ocurrencia tardía; es esencial para la integridad del proceso.

Una atmósfera incontrolada puede provocar oxidación (formación de cascarilla) o la pérdida de carbono de la superficie (descarburación), lo que compromete las propiedades finales del componente. Se utilizan mezclas de gases especializadas para proteger el material y asegurar que ocurran las reacciones químicas deseadas.

Tomar la decisión correcta para su objetivo

Su selección de un proceso de tratamiento térmico debe estar impulsada por el requisito de rendimiento principal de la pieza final.

- Si su enfoque principal es la máxima maquinabilidad y formabilidad: Elija un proceso de recocido completo para crear la condición de material más blanda y uniforme.

- Si su enfoque principal es la máxima resistencia al desgaste y resistencia: Elija un proceso de endurecimiento, seguido de un revenido a baja temperatura para aliviar el estrés sin sacrificar una dureza significativa.

- Si su enfoque principal es la resistencia al impacto y la durabilidad: Elija el endurecimiento seguido de un revenido a mayor temperatura para intercambiar más dureza por una ganancia significativa en tenacidad.

- Si su enfoque principal es una superficie resistente al desgaste con un núcleo resistente a los golpes: Elija un proceso de endurecimiento superficial como la carburación o la nitruración.

En última instancia, el tratamiento térmico transforma un material simple en un componente de alto rendimiento diseñado para un propósito específico.

Tabla resumen:

| Proceso | Objetivo principal | Características clave |

|---|---|---|

| Recocido | Ablandar el material, aliviar el estrés | Calentado y luego enfriado lentamente; mejora la ductilidad y la maquinabilidad |

| Endurecimiento | Aumentar la resistencia y la resistencia al desgaste | Calentado y luego templado rápidamente; crea una estructura dura y frágil |

| Revenido | Reducir la fragilidad después del endurecimiento | Recalentado a una temperatura más baja; aumenta la tenacidad |

| Endurecimiento superficial | Endurecer la superficie manteniendo el núcleo tenaz | Difunde elementos (por ejemplo, carbono) en la superficie; ideal para engranajes y cojinetes |

¿Necesita un tratamiento térmico preciso para los materiales de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo soluciones que garantizan un control preciso de la temperatura y la gestión de la atmósfera para procesos de recocido, endurecimiento, revenido y endurecimiento superficial. Nuestra experiencia le ayuda a lograr el equilibrio perfecto de dureza, tenacidad y durabilidad para su aplicación específica. Contáctenos hoy para discutir cómo podemos apoyar las necesidades de tratamiento térmico de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es el mecanismo de calentamiento de un horno de mufla? Logre un procesamiento limpio, uniforme y de alta temperatura

- ¿Para qué se utiliza un horno mufla en la determinación de? Contenido preciso de cenizas y composición del material

- ¿Cuál es la diferencia entre un horno mufla y un horno de secado? Elija la herramienta térmica adecuada

- ¿Cuál es la diferencia entre un horno de aire caliente y un horno mufla? Elija la herramienta adecuada para las necesidades térmicas de su laboratorio

- ¿Cuál es la diferencia entre un horno de mufla y un horno de cámara? Entienda las Distinciones Clave para Su Laboratorio