Para soldar a la plata acero inoxidable, debe utilizar un metal de aporte y un método diseñados para superar la dura capa protectora de óxido del material. Los metales de aporte comunes incluyen aleaciones a base de plata, a base de cobre y a base de níquel. El éxito depende completamente de la eliminación de los óxidos superficiales, lo cual se puede lograr con un fundente químico o utilizando una atmósfera controlada en un horno.

El desafío central de soldar a la plata acero inoxidable no es el acero en sí, sino la capa invisible de óxido de cromo en su superficie. Su elección de metal de aporte y proceso debe centrarse totalmente en vencer esta barrera para lograr una unión fuerte y confiable.

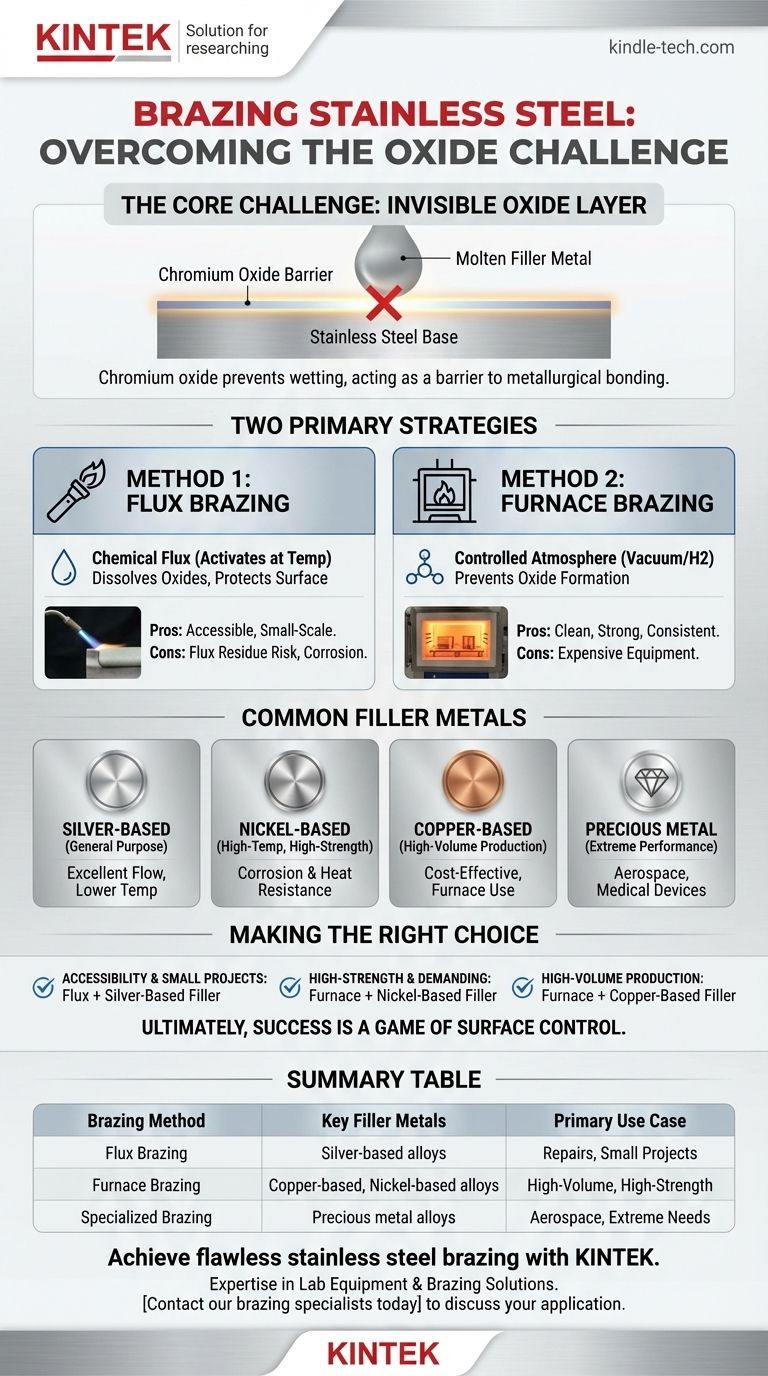

El Desafío Central: Superar la Capa de Óxido

La soldadura a la plata funciona creando una unión metalúrgica entre un metal de aporte y los metales base. Para que esto suceda, el aporte fundido debe poder "mojar" y extenderse sobre las superficies de los componentes. Con el acero inoxidable, este paso fundamental es excepcionalmente desafiante.

¿Qué hace que el acero inoxidable sea difícil?

La resistencia a la corrosión del acero inoxidable proviene de su contenido de cromo. Este cromo reacciona fácilmente con el oxígeno para formar una capa de óxido de cromo muy estable, pasiva y autosellante en la superficie.

Si bien esta capa de óxido es excelente para prevenir la oxidación, actúa como una barrera que impide que el metal de aporte fundido haga contacto con el acero subyacente. Elementos como el titanio, el manganeso y el níquel pueden complicar aún más esta capa de óxido.

El Principio de "Mojado" (Wetting)

"Mojado" es la capacidad de un líquido para mantener el contacto con una superficie sólida. El mojado adecuado es innegociable para una unión soldada exitosa.

La película de óxido en el acero inoxidable impide el mojado. El metal de aporte fundido simplemente se formará en gotas sobre la superficie, como el agua sobre un coche encerado, en lugar de extenderse y fluir hacia la unión. Por lo tanto, cualquier estrategia exitosa de soldadura a la plata de acero inoxidable debe abordar primero el óxido.

Elegir su Método y Materiales de Soldadura a la Plata

Su enfoque para vencer la capa de óxido dictará el proceso y los materiales que utilice. Hay dos estrategias principales: usar un fundente químico o controlar la atmósfera.

Metales de Aporte Comunes para Acero Inoxidable

Se puede utilizar una amplia gama de metales de aporte, y la selección depende de la temperatura, la resistencia y los requisitos de corrosión de la aplicación.

- Aportes a base de plata: Muy comunes para aplicaciones de uso general y a temperaturas más bajas. Tienen excelentes características de flujo.

- Aportes a base de níquel: Se utilizan para aplicaciones de alta temperatura y alta resistencia, ofreciendo una excelente resistencia a la corrosión y al calor.

- Aportes a base de cobre: A menudo se utilizan en la soldadura en horno bajo atmósferas controladas. Son rentables para la producción de gran volumen.

- Aportes de metales preciosos (ej. oro, paladio): Se utilizan en aplicaciones altamente especializadas que requieren un rendimiento extremo, como en la industria aeroespacial o dispositivos médicos.

Método 1: Soldadura a la Plata con Fundente

Para la soldadura con soplete o inducción al aire libre, se requiere un fundente químico. El fundente es una mezcla química que se activa a las temperaturas de soldadura.

Su trabajo es disolver los óxidos del acero inoxidable y proteger la superficie de la nueva oxidación durante el calentamiento, permitiendo que el metal de aporte moje el acero limpio subyacente.

Método 2: Soldadura en Horno

La soldadura en horno elimina la necesidad de fundente al controlar el entorno alrededor de las piezas. Al calentar el conjunto en un horno especializado, se puede evitar que se formen óxidos en primer lugar.

Esto se realiza típicamente en un vacío o en una atmósfera controlada de gases específicos (ej. hidrógeno). La alta temperatura y la falta de oxígeno permiten que el metal de aporte moje las superficies limpiamente.

Comprender las Compensaciones (Trade-offs)

Elegir entre soldadura con fundente y soldadura en horno implica compensaciones significativas en complejidad, costo y calidad final.

Soldadura con Fundente: Ventajas y Desventajas

Este método es más accesible para trabajos a menor escala. Sin embargo, el fundente en sí puede introducir problemas. Si no se elimina por completo después de la soldadura, el fundente restante puede atrapar contaminantes y causar corrosión en la unión terminada.

Soldadura en Horno: Ventajas y Desventajas

Este proceso produce uniones excepcionalmente limpias, fuertes y consistentes sin residuos de fundente que limpiar. Es ideal para ensamblajes complejos y producción de gran volumen. El inconveniente principal es el requisito de equipos de horno costosos y complejos.

Tomar la Decisión Correcta para su Aplicación

Su decisión final debe guiarse por los requisitos específicos de su proyecto en cuanto a resistencia, limpieza y volumen de producción.

- Si su enfoque principal es la accesibilidad para reparaciones o proyectos pequeños: Un soplete, un metal de aporte a base de plata y un fundente negro de alta calidad diseñado para acero inoxidable es el enfoque más directo.

- Si su enfoque principal son las uniones de alta resistencia para aplicaciones exigentes: Un metal de aporte a base de níquel aplicado mediante soldadura en horno de vacío proporciona un rendimiento y una fiabilidad superiores.

- Si su enfoque principal es la producción de gran volumen y rentable: La soldadura en horno con un metal de aporte a base de cobre es un estándar industrial establecido para muchas aplicaciones.

En última instancia, la soldadura exitosa de acero inoxidable es un juego de control de superficies.

Tabla Resumen:

| Método de Soldadura a la Plata | Metales de Aporte Clave | Caso de Uso Principal |

|---|---|---|

| Soldadura con Fundente | Aleaciones a base de plata | Reparaciones, proyectos pequeños, aplicaciones de uso general |

| Soldadura en Horno | Aleaciones a base de cobre, a base de níquel | Producción de gran volumen, aplicaciones de alta resistencia y alta temperatura |

| Soldadura Especializada | Aleaciones de metales preciosos (ej. oro) | Aeroespacial, dispositivos médicos, necesidades de rendimiento extremo |

Logre una soldadura a la plata impecable en acero inoxidable con KINTEK.

Ya sea que esté desarrollando un nuevo producto u optimizando su línea de producción, seleccionar el material y el método de soldadura correctos es fundamental para la resistencia e integridad de la unión. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad, incluidos los sistemas de horno y las aleaciones de soldadura, necesarios para obtener resultados precisos y repetibles.

Nuestros expertos pueden ayudarle a navegar por las complejidades de la gestión de la capa de óxido para garantizar que su proceso de soldadura sea eficiente, rentable y confiable.

Contacte hoy mismo a nuestros especialistas en soldadura a la plata para discutir su aplicación específica y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Por qué soldar con soldadura fuerte en lugar de soldar? Preservar la integridad del material y unir metales diferentes

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿La soldadura fuerte requiere calor? Sí, es el catalizador para crear uniones fuertes y permanentes.

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente