Para fundir oro, los mejores y más utilizados crisoles están hechos de grafito de alta densidad o de un compuesto de carburo de silicio. El grafito es preferido por su excelente conductividad térmica y resistencia al choque térmico, lo que lo hace ideal para la mayoría de las operaciones de pequeña a mediana escala. El carburo de silicio ofrece una durabilidad superior y una vida útil más larga, lo que lo convierte en la opción preferida para aplicaciones industriales más grandes.

El "mejor" crisol no es un único material, sino uno que equilibra correctamente la inercia química, la resistencia a los cambios extremos de temperatura y la compatibilidad con su método de calentamiento específico. Comprender estos principios es clave para prevenir la pérdida y la contaminación del oro.

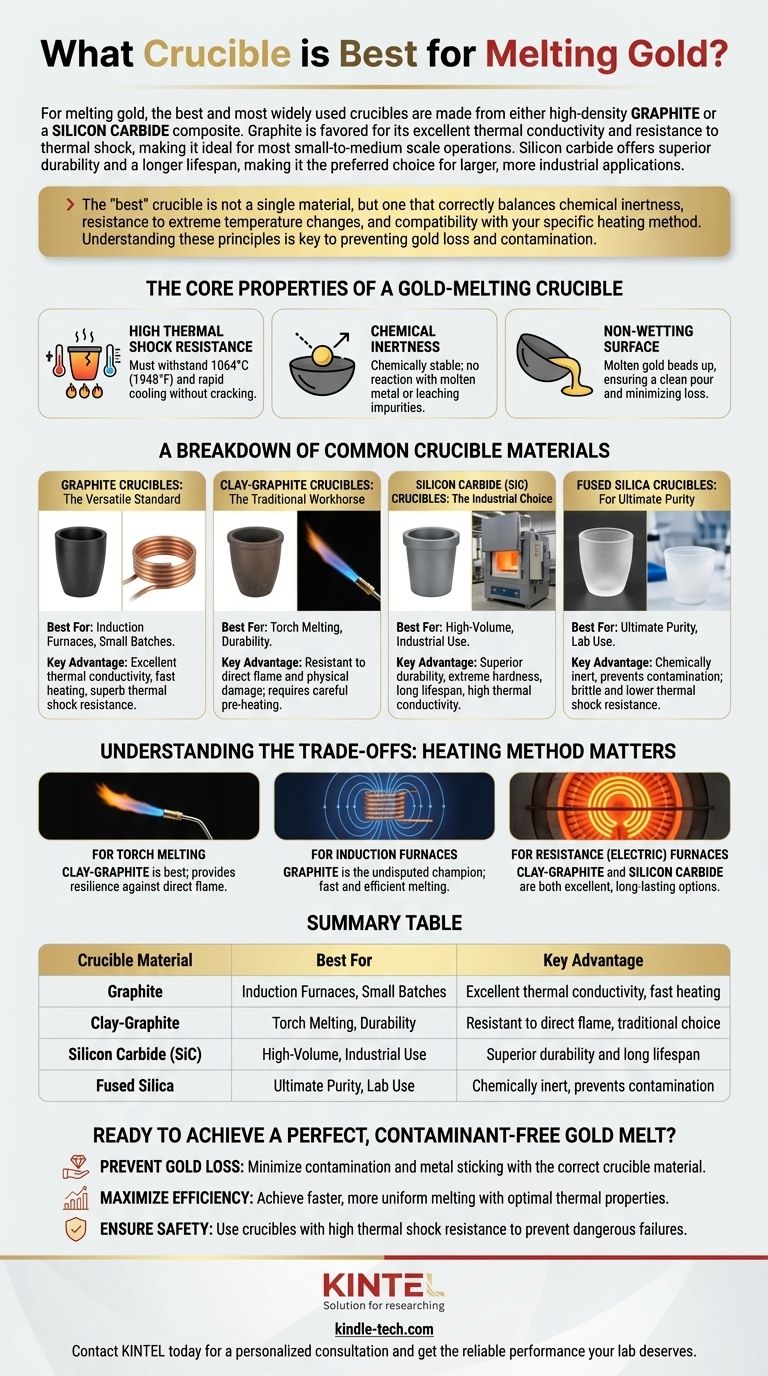

Las propiedades fundamentales de un crisol para fundir oro

Para seleccionar la herramienta adecuada, primero debe comprender las exigencias del trabajo. La fusión de oro somete un crisol a un estrés extremo, y solo los materiales con propiedades específicas tendrán éxito.

Alta resistencia al choque térmico

Un crisol debe soportar ser calentado a más de 1064°C (1948°F) y luego enfriado, a menudo rápidamente. Los materiales con poca resistencia al choque térmico se agrietarán y fallarán, lo que provocará un derrame peligroso y costoso de metal fundido.

Inercia química

El oro es relativamente no reactivo, pero a altas temperaturas, el riesgo de que lixivie impurezas del crisol —o de que el propio crisol absorba el oro— aumenta. Un crisol de alta calidad debe ser químicamente estable y no reaccionar con el metal fundido.

Superficie no humectable

Esta es una propiedad crítica para los metales preciosos. Una superficie "no humectable" significa que el oro fundido forma gotas y no se adhiere a las paredes del crisol. Esto asegura un vertido limpio y minimiza la cantidad de metal valioso perdido. Esto se logra a menudo mediante una estructura de material densa o un esmalte especializado.

Un desglose de los materiales comunes para crisoles

Aunque muchos materiales pueden contener metal fundido, solo unos pocos son adecuados para las demandas específicas del oro.

Crisoles de grafito: El estándar versátil

Los crisoles de grafito de alta densidad, prensados isostáticamente, son la opción más común para joyeros y refinadores a pequeña escala.

Su principal ventaja es la excelente conductividad térmica, que permite un calentamiento rápido y uniforme. Esto los hace especialmente efectivos en hornos de inducción, que utilizan campos magnéticos para calentar el grafito directamente. También tienen una excelente resistencia al choque térmico.

Crisoles de grafito-arcilla: El caballo de batalla tradicional

Estos crisoles mezclan arcilla (como aglutinante) con grafito. Son excepcionalmente duraderos y más resistentes al daño físico y a la oxidación por las llamas directas de un soplete que el grafito puro.

Esto los convierte en una opción fiable para usar en hornos de gas o para calentamiento directo con un soplete, aunque a menudo requieren un cuidadoso proceso de precalentamiento para eliminar cualquier humedad.

Crisoles de carburo de silicio (SiC): La elección industrial

El carburo de silicio es un compuesto cerámico conocido por su extrema dureza, resistencia y longevidad. Los crisoles de SiC pueden durar significativamente más que los crisoles de grafito bajo uso intensivo.

Tienen alta conductividad térmica y excelente resistencia a la erosión química. Su mayor costo los convierte en una inversión más adecuada para operaciones de fusión de mayor volumen y alta frecuencia donde la durabilidad es primordial.

Crisoles de sílice fundida: Para la máxima pureza

Fabricados con cuarzo de alta pureza, estos crisoles cerámicos se utilizan cuando evitar cualquier posible contaminación es la máxima prioridad.

Sin embargo, son más frágiles y tienen menor resistencia al choque térmico que el grafito. Deben calentarse y enfriarse muy lenta y cuidadosamente para evitar grietas, lo que los hace más adecuados para aplicaciones de laboratorio específicas y a pequeña escala que para la fusión general.

Comprendiendo las compensaciones: El método de calentamiento importa

La forma en que se calienta el crisol es tan importante como el material del crisol.

Para la fusión con soplete

El uso de una llama directa ejerce un estrés inmenso y localizado sobre un crisol. Un crisol de grafito-arcilla es a menudo la mejor opción aquí, ya que el aglutinante de arcilla proporciona una mayor resistencia contra la naturaleza oxidante de una llama directa en comparación con el grafito puro. Si se utiliza grafito puro, asegúrese de que tenga un esmalte protector.

Para hornos de inducción

Los crisoles de grafito son los campeones indiscutibles para el calentamiento por inducción. El propio grafito se convierte en el elemento calefactor al interactuar con el campo magnético del horno, lo que lleva a una fusión extremadamente rápida y eficiente. El carburo de silicio también es eficaz.

Para hornos de resistencia (eléctricos)

La mayoría de los tipos de crisoles funcionan bien en un horno de resistencia, que irradia calor de manera uniforme. Su elección dependerá más de su presupuesto y la escala de sus fusiones. El grafito-arcilla y el carburo de silicio son excelentes opciones de larga duración en este entorno.

Tomando la decisión correcta para su aplicación

No existe un único crisol "mejor", solo el mejor para su objetivo específico. Utilice esta guía para tomar una decisión informada.

- Si su enfoque principal es la fusión de lotes pequeños con un soplete: Elija un crisol de grafito-arcilla esmaltado por su durabilidad y resistencia a la llama directa.

- Si su enfoque principal es la eficiencia en un horno de inducción: Un crisol de grafito de alta densidad es la opción ideal por su conductividad térmica superior.

- Si su enfoque principal es la longevidad y la fusión de alto volumen: Invierta en un crisol de carburo de silicio por su excepcional vida útil y resistencia.

- Si su enfoque principal es lograr la máxima pureza absoluta: Utilice un crisol de sílice fundida, pero prepárese para manejarlo con extremo cuidado.

Elegir el crisol correcto es la base de una fusión limpia, eficiente y exitosa.

Tabla resumen:

| Material del crisol | Mejor para | Ventaja clave |

|---|---|---|

| Grafito | Hornos de inducción, lotes pequeños | Excelente conductividad térmica, calentamiento rápido |

| Grafito-arcilla | Fusión con soplete, durabilidad | Resistente a la llama directa, elección tradicional |

| Carburo de silicio (SiC) | Uso industrial, alto volumen | Durabilidad superior y larga vida útil |

| Sílice fundida | Máxima pureza, uso en laboratorio | Químicamente inerte, previene la contaminación |

¿Listo para lograr una fusión de oro perfecta y libre de contaminantes?

El crisol adecuado es fundamental para proteger sus valiosos materiales y garantizar la eficiencia del proceso. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluyendo una gama completa de crisoles diseñados para aplicaciones de fusión precisas.

Proporcionamos las herramientas adecuadas para sus necesidades específicas, ayudándole a:

- Prevenir la pérdida de oro: Minimice la contaminación y la adherencia del metal con el material de crisol correcto.

- Maximizar la eficiencia: Logre una fusión más rápida y uniforme con propiedades térmicas óptimas.

- Garantizar la seguridad: Utilice crisoles con alta resistencia al choque térmico para prevenir fallas peligrosas.

Deje que nuestros expertos le ayuden a seleccionar el crisol ideal para su horno y aplicación.

Contacte a KINTEL hoy mismo para una consulta personalizada y obtenga el rendimiento fiable que su laboratorio merece.

Guía Visual

Productos relacionados

- Crisol de grafito puro de alta pureza para evaporación por haz de electrones

- Crisol de grafito puro de alta pureza para evaporación

- Crisol de evaporación para materia orgánica

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

La gente también pregunta

- ¿Qué es una máquina de pulverización catódica magnetrónica? Deposición de películas delgadas de precisión para materiales avanzados

- ¿Cómo funciona el sputtering de magnetrón? Una guía para la deposición de películas delgadas de alta calidad

- ¿Qué es la pulverización catódica por magnetrón? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cuáles son los efectos del sputtering magnetrónico? Logre películas delgadas duraderas y de alta calidad para su laboratorio

- ¿Qué es la pulverización catódica por magnetrón de corriente continua (CC)? Una guía para la deposición de películas delgadas de alta calidad