En un horno, el papel principal del nitrógeno es crear una atmósfera controlada e inerte. Se bombea a la cámara de calentamiento para desplazar los gases reactivos, el más importante de los cuales es el oxígeno. Esto previene reacciones químicas no deseadas como la oxidación (formación de cascarilla o óxido) en la superficie del material que se está procesando, asegurando que el producto final mantenga su calidad e integridad previstas.

La razón fundamental para usar nitrógeno en un horno es obtener control sobre el ambiente. Al reemplazar el aire reactivo con un gas inerte, se protege la pieza de trabajo de daños, se previenen riesgos de incendio o explosión, y se asegura que el producto final cumpla con especificaciones precisas.

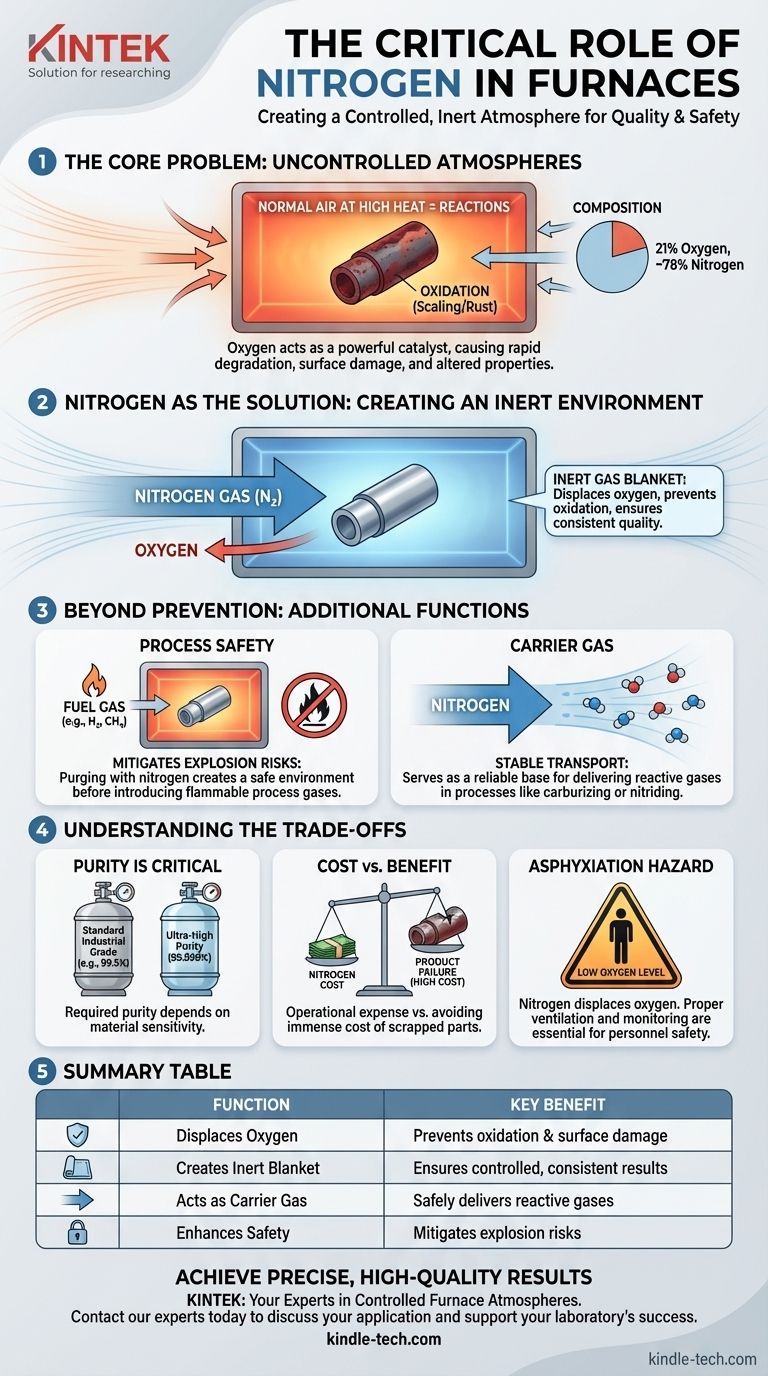

El Problema Central: Atmósferas Incontroladas

¿Por qué el aire normal es un problema?

A temperatura ambiente, el oxígeno en el aire es solo ligeramente reactivo. Sin embargo, un horno opera a temperaturas extremadamente altas, que actúan como un potente catalizador para las reacciones químicas.

El aire que respiramos es aproximadamente 21% oxígeno. Cuando una pieza de metal se calienta en presencia de este oxígeno, la reacción es agresiva y rápida.

Las Consecuencias de la Oxidación

Esta reacción a alta temperatura con el oxígeno se llama oxidación. En el acero, forma una capa oscura y escamosa conocida como cascarilla de laminación. En otros metales, puede causar una decoloración severa y daños en la superficie.

Estos efectos son casi siempre indeseables. La oxidación puede alterar las dimensiones de una pieza de precisión, arruinar su acabado superficial y, en algunos casos, afectar negativamente las propiedades estructurales del material.

El Nitrógeno como Solución: Creando un Ambiente Inerte

Desplazando el Oxígeno para Prevenir Reacciones

El gas nitrógeno (N₂) es valorado por ser en gran medida inerte, lo que significa que no reacciona fácilmente con otros elementos, incluso a altas temperaturas.

Al introducir continuamente nitrógeno en una cámara de horno sellada, se puede purgar, o expulsar, el aire ambiente. Este proceso, conocido como crear una manta de nitrógeno o purga, elimina eficazmente el oxígeno de la ecuación. Sin oxígeno, la destructiva reacción de oxidación no puede ocurrir.

Garantizando la Seguridad del Proceso

Muchos procesos de tratamiento térmico introducen otros gases inflamables (como hidrógeno o metano) para lograr resultados específicos. Una mezcla incontrolada de gas combustible y oxígeno a altas temperaturas es la definición de un riesgo de explosión.

El nitrógeno mitiga este riesgo. Al purgar primero la cámara de oxígeno, se crea un ambiente seguro en el que se pueden introducir gases de proceso inflamables sin riesgo de combustión. Los caudalímetros y los enclavamientos, como se menciona en los sistemas de control, son críticos para gestionar este procedimiento de seguridad.

Sirviendo como Gas Portador

En procesos más avanzados, el nitrógeno no es solo una manta pasiva. También puede usarse como un gas portador estable.

Para procesos como la carburación (adición de carbono) o la nitruración (adición de nitrógeno en una forma reactiva), se requiere una atmósfera precisa. El nitrógeno puede formar la mayor parte de la atmósfera, transportando un pequeño porcentaje controlado del gas "activo" a la pieza de trabajo de manera predecible.

Comprendiendo las Ventajas y Desventajas

La Pureza es Crítica

No todo el nitrógeno es igual. El nivel de pureza requerido depende completamente de la sensibilidad del material que se está calentando.

Para el recocido de uso general de un acero común, un nitrógeno de grado industrial estándar podría ser suficiente. Para procesar metales altamente reactivos como el titanio o ciertos aceros inoxidables de grado médico, puede ser necesario un nitrógeno de ultra alta pureza (99.999%), ya que incluso unas pocas partes por millón de oxígeno pueden causar daños.

Costo vs. Beneficio

El uso de nitrógeno es un gasto operativo. El gas debe ser suministrado desde tanques de líquido, cilindros de alta presión o un generador de nitrógeno in situ.

Este costo debe sopesarse con el inmenso costo del fallo del producto. Para componentes de alto valor, el costo de una atmósfera controlada de nitrógeno es insignificante en comparación con el costo de desechar un lote de piezas debido a la oxidación.

El Peligro de Asfixia

La seguridad del personal es primordial. El nitrógeno no es tóxico, pero desplaza el oxígeno. Una fuga de un horno o de una línea de suministro a una habitación cerrada puede reducir el nivel de oxígeno hasta un punto inmediatamente peligroso para la vida humana, causando asfixia sin previo aviso. La ventilación adecuada y la monitorización del oxígeno son requisitos de seguridad innegociables.

Tomando la Decisión Correcta para su Objetivo

Su enfoque para usar nitrógeno dependerá completamente de su proceso y material específicos.

- Si su enfoque principal es el recocido simple o el alivio de tensiones de aceros comunes: Una purga básica de nitrógeno para prevenir la formación de cascarilla pesada y asegurar una superficie limpia suele ser suficiente.

- Si su enfoque principal es el procesamiento de metales altamente sensibles o reactivos: Requerirá nitrógeno de alta pureza y un control preciso del flujo para prevenir incluso una contaminación superficial menor.

- Si su enfoque principal es un proceso reactivo como la carburación o la nitruración: El nitrógeno sirve como gas base inerte y seguro que transporta cantidades más pequeñas y controladas de gases activos a la pieza de trabajo.

En última instancia, usar nitrógeno se trata de tomar el control deliberado del entorno del horno para lograr un resultado predecible y de alta calidad.

Tabla Resumen:

| Función | Beneficio Clave |

|---|---|

| Desplaza el Oxígeno | Previene la oxidación, la formación de cascarilla y el daño superficial de los materiales. |

| Crea una Manta Inerte | Asegura un ambiente controlado y predecible para resultados consistentes. |

| Actúa como Gas Portador | Entrega de forma segura gases reactivos para procesos como la carburación. |

| Mejora la Seguridad | Mitiga los riesgos de explosión al eliminar el oxígeno antes de introducir gases inflamables. |

Logre resultados precisos y de alta calidad con cada tratamiento térmico.

Ya sea que esté recociendo aceros comunes o procesando metales altamente sensibles, controlar la atmósfera de su horno es fundamental. KINTEK se especializa en equipos y consumibles de laboratorio, brindando las soluciones y la experiencia para ayudarle a implementar atmósferas de nitrógeno seguras y efectivas que protejan sus materiales y garanticen la fiabilidad del proceso.

Contacte a nuestros expertos hoy para discutir su aplicación específica de horno y descubrir cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es el papel del nitrógeno en el proceso de recocido? Creación de una atmósfera controlada y protectora

- ¿Cómo optimiza un horno de alta temperatura con control de atmósfera los recubrimientos de espinela? Logra precisión en el sinterizado redox

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Qué es la atmósfera de nitrógeno para el recocido? Lograr un tratamiento térmico sin oxidación

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura