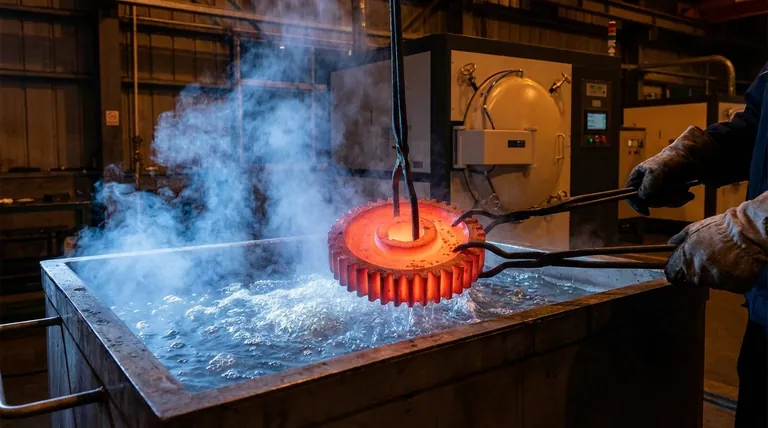

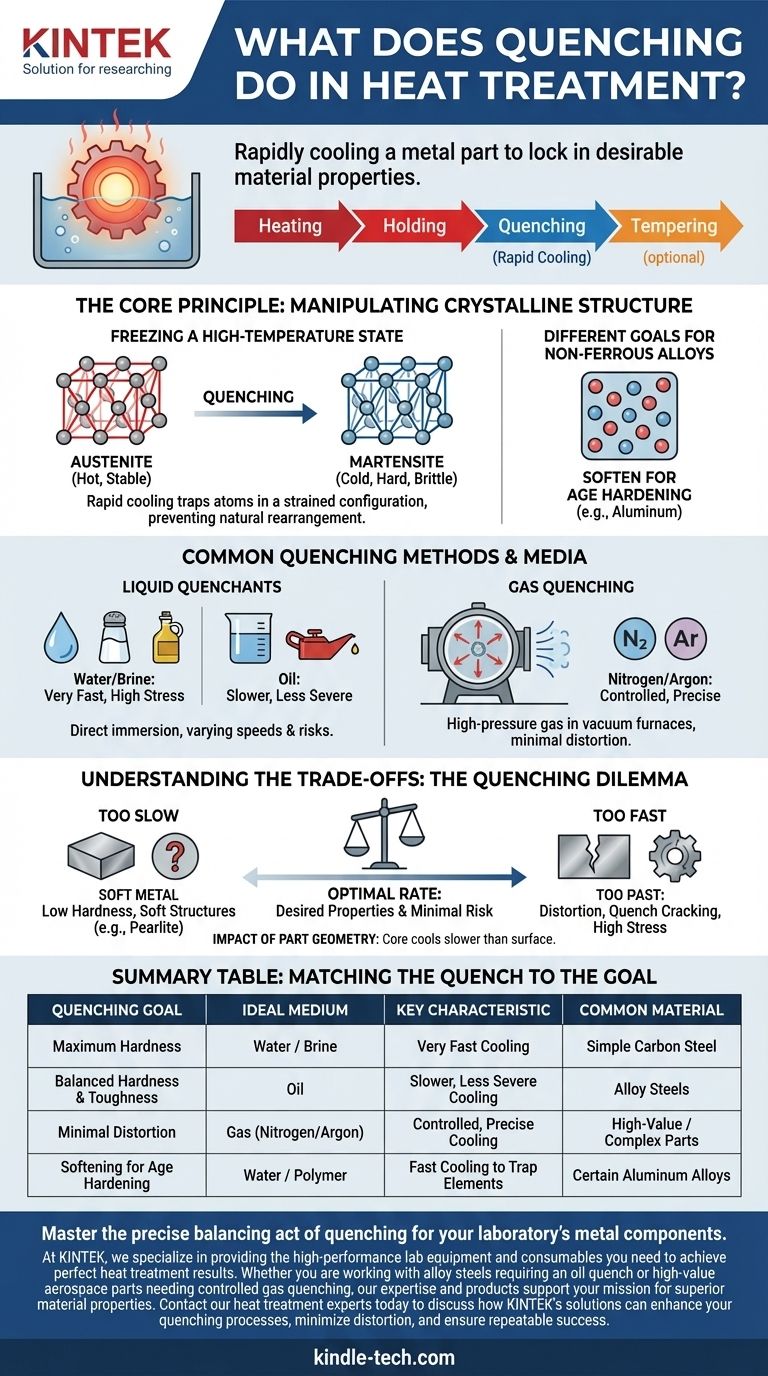

En el tratamiento térmico, el temple es el proceso de enfriar rápidamente una pieza metálica para fijar propiedades específicas y deseables del material. Al sumergir un componente calentado en un medio como aceite, agua o gas, el proceso "congela" intencionalmente su estructura atómica a alta temperatura. Este enfriamiento controlado es una herramienta fundamental para manipular la dureza, resistencia y durabilidad finales de un metal.

El temple no se trata solo de enfriar un metal; se trata de controlar la velocidad de enfriamiento para dictar la estructura cristalina interna final del metal. Lograr la velocidad de enfriamiento correcta es clave para desbloquear propiedades deseadas como la dureza en el acero, pero hacerlo mal introduce riesgos significativos de distorsión o falla.

El Principio Central: Manipulación de la Estructura Cristalina

La función principal del temple es prevenir la transformación natural y más lenta que ocurriría si se permitiera que un metal se enfriara al aire ambiente. Esta intervención rápida fuerza la formación de microestructuras específicas.

Congelación de un Estado de Alta Temperatura

Cuando una aleación ferrosa como el acero se calienta a una temperatura crítica, sus átomos se organizan en una estructura llamada austenita. Si se permite que se enfríe lentamente, estos átomos se reorganizarán en estructuras más suaves y estables.

El temple acorta este proceso natural. La caída de temperatura extremadamente rápida niega a los átomos el tiempo necesario para reorganizarse, atrapándolos en una configuración menos estable y altamente tensionada.

El Objetivo para los Aceros: Crear Martensita

Para la mayoría de los aceros, el objetivo del temple es formar martensita. Esta es una estructura cristalina muy dura, quebradiza y con forma de aguja que se forma cuando la austenita se enfría tan rápidamente que los átomos de carbono quedan atrapados dentro de la red cristalina del hierro.

Esta estructura de átomos atrapados es lo que le da al acero templado su alta resistencia y resistencia al desgaste característicos. Sin embargo, también es muy quebradizo, razón por la cual casi siempre se requiere un proceso posterior al temple llamado revenido para restaurar algo de tenacidad.

Diferentes Objetivos para Aleaciones No Ferrosas

Es importante señalar que el temple no siempre aumenta la dureza. Para algunas aleaciones no ferrosas, como ciertos grados de aluminio, el temple en realidad hace que el metal sea más blando.

En este contexto, el enfriamiento rápido atrapa los elementos de aleación en una "solución sólida", creando una condición blanda y trabajable. Luego, el material se endurece más tarde mediante un proceso separado llamado endurecimiento por envejecimiento.

Métodos y Medios de Temple Comunes

La elección del medio de temple es fundamental, ya que controla directamente la velocidad de enfriamiento. Diferentes medios extraen el calor a velocidades muy distintas.

Recocedores Líquidos: Agua, Salmuera y Aceite

El método más común implica sumergir la pieza caliente en un baño líquido. El agua y la salmuera (agua salada) ofrecen un enfriamiento extremadamente rápido, pero crean un choque térmico inmenso, lo que aumenta el riesgo de agrietamiento.

El aceite proporciona un temple más lento y menos severo. Esto reduce el riesgo de distorsión y agrietamiento, lo que lo convierte en una opción adecuada para muchos aceros aleados y piezas con geometrías complejas.

Temple con Gas: Nitrógeno y Argón

En los hornos de vacío, las piezas a menudo se templan utilizando corrientes de alta presión de gas inerte como nitrógeno o argón. Este método ofrece un alto grado de control sobre la velocidad de enfriamiento.

Aunque generalmente es más lento que un temple en aceite, el temple con gas minimiza la distorsión de la pieza y produce una superficie limpia y brillante, lo que lo hace ideal para componentes de alto valor utilizados en industrias como la aeroespacial.

Comprender las Compensaciones: El Dilema del Temple

El éxito o el fracaso del tratamiento térmico a menudo depende de encontrar la velocidad de enfriamiento perfecta: lo suficientemente rápida para lograr las propiedades deseadas, pero no tan rápida como para destruir la pieza.

El Riesgo de Enfriar Demasiado Lento

Si la velocidad de enfriamiento es insuficiente, no se producirá la transformación martensítica deseada. En su lugar, se formarán estructuras más blandas (como troostita o perlita), lo que resultará en una baja dureza del núcleo y un incumplimiento de las especificaciones mecánicas.

El Riesgo de Enfriar Demasiado Rápido

Un temple excesivamente rápido genera tensiones internas masivas a medida que la superficie de la pieza se contrae mucho más rápido que su núcleo. Esto puede causar distorsión (alabeo), cambios dimensionales significativos o incluso agrietamiento por temple, lo que inutiliza la pieza.

El Impacto de la Geometría de la Pieza

El grosor y la complejidad de una pieza influyen en gran medida en el resultado del temple. El núcleo de una sección gruesa siempre se enfriará más lentamente que su superficie, lo que podría provocar una capa exterior dura pero un interior blando y débil.

Adaptar el Temple al Objetivo

La estrategia de temple correcta está dictada enteramente por el material y las propiedades finales deseadas. No existe un único método "mejor".

- Si su enfoque principal es la dureza máxima en un acero al carbono simple: A menudo se utiliza un temple rápido en agua o salmuera, pero conlleva el mayor riesgo de agrietamiento y distorsión.

- Si su enfoque principal es equilibrar la dureza y la tenacidad en un acero aleado: Un temple en aceite proporciona una velocidad de enfriamiento más lenta y menos severa que reduce las tensiones internas.

- Si su enfoque principal es minimizar la distorsión en una pieza compleja o de alto valor: El temple controlado con gas en un horno de vacío ofrece el mayor nivel de precisión y repetibilidad.

- Si su enfoque principal es preparar una aleación no ferrosa para el endurecimiento por envejecimiento: Se utiliza un temple para crear una solución sólida supersaturada y blanda, que es un objetivo metalúrgico fundamentalmente diferente.

En última instancia, el temple exitoso es un acto de equilibrio preciso entre lograr la microestructura objetivo y gestionar las tensiones internas creadas por el enfriamiento rápido.

Tabla Resumen:

| Objetivo del Temple | Medio Ideal | Característica Clave | Material Común |

|---|---|---|---|

| Dureza Máxima | Agua / Salmuera | Enfriamiento Muy Rápido | Acero al Carbono Simple |

| Dureza y Tenacidad Equilibradas | Aceite | Enfriamiento Más Lento y Menos Severo | Aceros Aleados |

| Distorsión Mínima | Gas (Nitrógeno/Argón) | Enfriamiento Controlado y Preciso | Piezas de Alto Valor / Complejas |

| Ablandamiento para Endurecimiento por Envejecimiento | Agua / Polímero | Enfriamiento Rápido para Atrapar Elementos | Ciertos Aleaciones de Aluminio |

Domine el acto de equilibrio preciso del temple para los componentes metálicos de su laboratorio.

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alto rendimiento que necesita para lograr resultados perfectos de tratamiento térmico. Ya sea que esté trabajando con aceros aleados que requieren un temple en aceite o piezas aeroespaciales de alto valor que necesitan un temple controlado con gas, nuestra experiencia y productos apoyan su misión de obtener propiedades superiores del material.

Contacte hoy a nuestros expertos en tratamiento térmico para discutir cómo las soluciones de KINTEK pueden mejorar sus procesos de temple, minimizar la distorsión y garantizar un éxito repetible.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuáles son las ventajas de un horno de vacío? Logre una pureza y un control superiores en el tratamiento térmico

- ¿Puedo aspirar el interior de mi horno de calefacción? Una guía para la limpieza segura por bricolaje frente al servicio profesional

- ¿Cómo aspirar un horno? Una guía paso a paso para un mantenimiento seguro de bricolaje