En el contexto de un horno, una retorta es un recipiente sellado y resistente al calor, a menudo hecho de una aleación a base de níquel, que contiene los materiales que se están tratando térmicamente. Su propósito principal es aislar la carga de trabajo de los elementos calefactores del horno y del aire exterior. Este aislamiento permite la creación de una atmósfera precisamente controlada dentro de la retorta, lo cual es fundamental para muchos procesos térmicos avanzados.

El concepto crucial a entender es que una retorta transforma un horno de un simple horno a un reactor químico controlado. No es solo un recipiente; es el componente que permite un control atmosférico de alta pureza para tratamientos metalúrgicos sensibles.

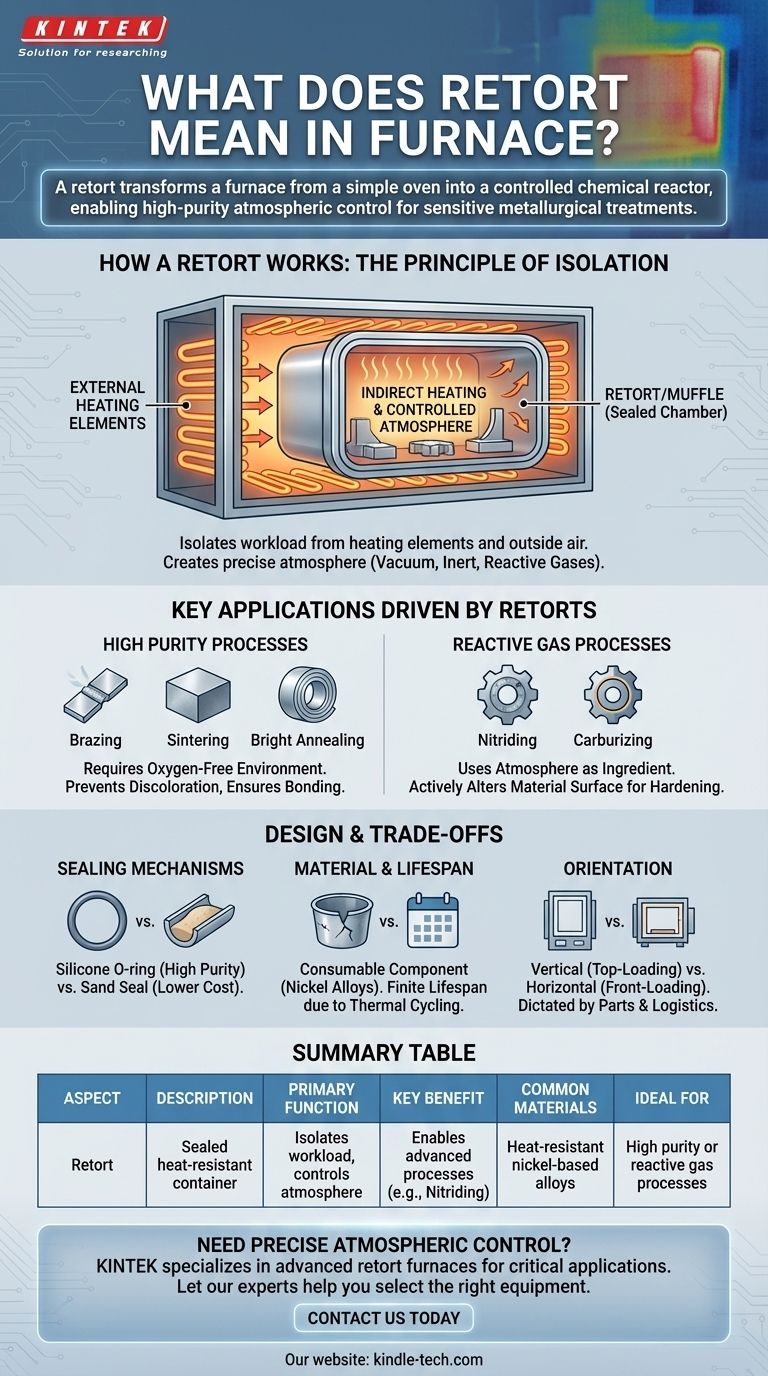

Cómo funciona una retorta: El principio de aislamiento

Un horno de retorta funciona con un principio simple pero efectivo: calentamiento indirecto dentro de un ambiente controlado. Comprender esta separación de funciones es clave para comprender su valor.

La retorta como cámara sellada

La retorta en sí es esencialmente una caja o recipiente metálico, también conocido como mufla. Está diseñada para soportar temperaturas extremas y resistir reacciones químicas con los gases del proceso.

Esta cámara se carga con las piezas a tratar y luego se sella.

Calentamiento externo

Los elementos calefactores del horno, ya sean bobinas de resistencia eléctrica o quemadores de gas, se encuentran fuera de la retorta.

Estos elementos calientan las paredes exteriores de la retorta. La retorta luego transfiere este calor, principalmente por radiación, a las piezas que se encuentran en su interior. Este calentamiento indirecto asegura que la carga de trabajo nunca se exponga a subproductos de la combustión o a la incidencia directa de la fuente de calor.

Creación de la atmósfera controlada

Una vez sellado, el aire dentro de la retorta puede ser eliminado (creando un vacío) o reemplazado por un gas específico o una mezcla de gases.

Esta es la función más importante de la retorta. Permite procesos como la nitruración (usando una atmósfera rica en nitrógeno) o la sinterización (a menudo requiriendo una atmósfera inerte) que serían imposibles en un horno al aire libre debido a reacciones químicas no deseadas como la oxidación.

Aplicaciones clave impulsadas por las retortas

La capacidad de controlar la atmósfera desbloquea una gama de procesos de tratamiento térmico especializados que exigen alta pureza y precisión química.

Procesos que requieren alta pureza

Ciertos tratamientos, como la soldadura fuerte, la sinterización y el recocido brillante, requieren un ambiente completamente libre de oxígeno para evitar la decoloración y asegurar una unión adecuada del material. Una retorta sellada es la única forma de garantizar este nivel de pureza atmosférica.

Procesos que utilizan gases reactivos

Otros procesos, como la nitruración o la carburación, utilizan activamente la atmósfera como ingrediente. Introducen gases específicos que reaccionan con la superficie del metal para endurecerlo. Una retorta es esencial para contener estos gases reactivos y asegurar que el proceso químico ocurra de manera correcta y uniforme.

Comprensión del diseño y las compensaciones

Aunque son muy efectivos, los sistemas basados en retortas tienen consideraciones de diseño específicas y compensaciones operativas que son importantes de reconocer.

Mecanismos de sellado

La integridad del sello es primordial. Los dos métodos más comunes son una junta tórica de silicona sujeta al exterior del horno o un sello de arena, donde el labio de la retorta descansa en un canal lleno de arena.

La junta tórica de silicona proporciona un sello más positivo y el más alto nivel de pureza atmosférica, mientras que el sello de arena es una alternativa más simple y de menor costo para aplicaciones menos exigentes.

Material y vida útil

Las retortas están hechas de aleaciones de níquel costosas y de alta temperatura. Sin embargo, son fundamentalmente componentes consumibles.

El ciclo térmico constante de calentamiento y enfriamiento provoca estrés y eventual degradación. La vida útil de una retorta es finita y debe reemplazarse periódicamente, lo que representa un costo operativo significativo.

Orientación horizontal vs. vertical

Los hornos de retorta pueden diseñarse como cámaras verticales de carga superior o como cámaras horizontales de carga frontal. Esta elección no es una cuestión de rendimiento, sino que está dictada por el tipo de piezas que se procesan y la logística de manipulación de materiales de la instalación.

Tomar la decisión correcta para su proceso

La selección de un horno de retorta es una decisión basada completamente en los requisitos químicos y atmosféricos de su proceso térmico.

- Si su enfoque principal es la máxima pureza atmosférica para un acabado superficial impecable: Un horno de retorta con un sello de junta de alta calidad es la elección definitiva.

- Si su proceso requiere la introducción de un gas reactivo específico para alterar la superficie del material: La retorta es innegociable para contener la atmósfera y asegurar la consistencia del proceso.

- Si está realizando tratamientos simples como el alivio de tensiones o el templado que no requieren una atmósfera especial: Un horno de retorta es probablemente un gasto innecesario, y un horno de fuego directo o atmosférico estándar sería más rentable.

En última instancia, una retorta es el componente crítico que transforma una simple cámara de calentamiento en una herramienta metalúrgica precisa.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Función principal | Aísla la carga de trabajo para crear una atmósfera precisamente controlada (p. ej., inerte, reactiva). |

| Beneficio clave | Permite procesos avanzados como nitruración, sinterización y recocido brillante al prevenir la oxidación. |

| Materiales comunes | Aleaciones de níquel resistentes al calor. |

| Ideal para | Procesos que requieren alta pureza atmosférica o el uso de gases reactivos. |

¿Necesita un control atmosférico preciso para su proceso de tratamiento térmico?

En KINTEK, nos especializamos en soluciones avanzadas de hornos para laboratorios. Nuestros hornos de retorta están diseñados para proporcionar los entornos de alta pureza requeridos para aplicaciones críticas como la soldadura fuerte, la sinterización y la nitruración, asegurando resultados impecables e integridad del material.

Deje que nuestros expertos le ayuden a seleccionar el equipo adecuado para sus necesidades metalúrgicas específicas. Contáctenos hoy para discutir su aplicación y descubrir la ventaja KINTEK.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tubo de laboratorio vertical

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo facilita un horno de atmósfera el postratamiento de fibras de carbono niqueladas? Asegura la unión máxima

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Cuál es el propósito de usar un horno de calentamiento con atmósfera controlada para la reducción de Cu? Lograr estados catalíticos activos

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad