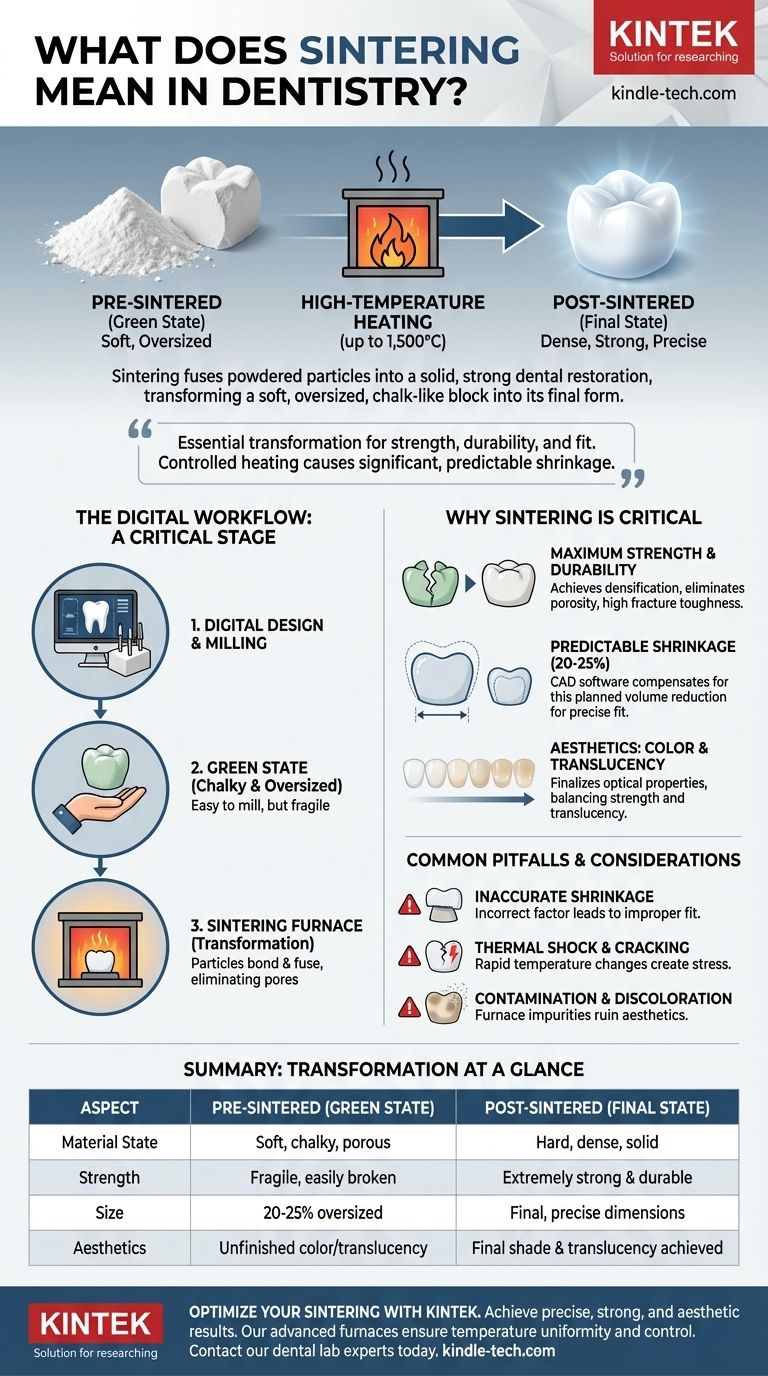

En odontología, la sinterización es un proceso de calentamiento a alta temperatura que fusiona partículas en polvo de un material, como la zirconia o el metal, en una restauración final sólida, densa y fuerte. Este paso crucial transforma un bloque fresado suave, de gran tamaño y similar a la tiza en su forma final y de ajuste preciso, listo para uso clínico.

La sinterización es la transformación esencial que otorga a las restauraciones dentales modernas la resistencia, durabilidad y ajuste requeridos. Es un proceso de calentamiento controlado que provoca una contracción significativa, pero predecible, que debe tenerse en cuenta en el diseño digital inicial.

El papel de la sinterización en el flujo de trabajo digital

La sinterización no es un evento aislado; es una etapa crítica en el proceso moderno de CAD/CAM (Diseño Asistido por Computadora/Fabricación Asistida por Computadora) para crear restauraciones indirectas como coronas, puentes y pilares de implantes.

Del diseño digital al bloque fresado

El proceso comienza con un escaneo digital de los dientes del paciente. Luego, un técnico diseña la restauración (por ejemplo, una corona) en el software CAD.

Este archivo digital se envía a una máquina fresadora, que talla la restauración a partir de un bloque de material, más comúnmente zirconia.

El "Estado Verde": Fresado de un material calcáreo

El bloque de material utilizado para el fresado no se encuentra en su estado final y duro. Está en un estado pre-sinterizado o "estado verde", que es suave y calcáreo.

Esta suavidad hace que el material sea fácil y rápido de fresar, lo que reduce el desgaste de las fresas y acorta el tiempo de producción. Sin embargo, en este estado, la restauración es frágil y mucho más grande que su tamaño final previsto.

El Horno: Transformación a través del calor

Después del fresado, la restauración calcárea y de gran tamaño se coloca en un horno de sinterización especializado de alta temperatura. El horno sigue un ciclo preciso de calentamiento y enfriamiento, que a menudo dura varias horas.

Durante este ciclo, la temperatura alcanza más de 1500 °C (2732 °F). Este calor extremo hace que las partículas individuales del material se unan y fusionen, eliminando los poros entre ellas.

Por qué la sinterización es una transformación crítica

Los cambios que ocurren durante la sinterización son drásticos y esenciales para el éxito clínico de la restauración. Sin este paso, materiales como la zirconia serían completamente inadecuados para su uso en la boca.

Lograr la máxima resistencia y durabilidad

El propósito principal de la sinterización es lograr la densificación. Al fusionar las partículas, el proceso crea una estructura sólida y no porosa con una resistencia a la flexión y una tenacidad a la fractura excepcionales.

Una corona de zirconia pre-sinterizada se puede romper fácilmente con la mano. Después de la sinterización, se convierte en uno de los materiales más fuertes y duraderos disponibles en odontología.

La ciencia de la contracción predecible

A medida que se eliminan los poros entre las partículas, el material experimenta una contracción volumétrica significativa, generalmente entre el 20% y el 25%.

Esto no es un defecto, sino una característica planificada del proceso. El software CAD compensa esto automáticamente diseñando una restauración que es un 20-25% más grande que las dimensiones finales deseadas. La precisión de este cálculo es fundamental para el ajuste final.

Finalización de la estética: color y translucidez

La sinterización también finaliza las propiedades ópticas de la restauración. El proceso desarrolla el tono, la croma y la translucidez finales del material.

Se pueden utilizar diferentes temperaturas de sinterización y tiempos de ciclo para modificar el resultado estético, lo que permite a los laboratorios equilibrar propiedades como la resistencia y la translucidez para diferentes necesidades clínicas (por ejemplo, una corona posterior fuerte frente a una corona anterior altamente estética).

Errores comunes y consideraciones

Aunque es esencial, el proceso de sinterización debe controlarse perfectamente. Los errores en esta etapa pueden arruinar la restauración y provocar un fallo clínico.

El desafío de la contracción inexacta

Si el factor de contracción para un lote específico de material es incorrecto o el cálculo del software es erróneo, la restauración final no encajará. Puede ser demasiado pequeña, demasiado grande o deformada, lo que requiere rehacerla por completo.

El riesgo de choque térmico y agrietamiento

Las tasas de calentamiento y enfriamiento durante el ciclo de sinterización son críticas. Si la temperatura cambia demasiado rápido, puede crear tensiones internas en el material, lo que provoca microfisuras o incluso una fractura completa. Esto se conoce como choque térmico.

Contaminación y decoloración

Los hornos de sinterización deben mantenerse meticulosamente limpios. Cualquier contaminante dentro de la cámara del horno, como polvo o residuos de otros materiales, puede incrustarse en la restauración durante el calentamiento, causando una decoloración significativa y comprometiendo la estética.

Tomar la decisión correcta para su objetivo

Comprender los fundamentos de la sinterización ayuda a los clínicos y técnicos a solucionar problemas y optimizar los resultados basándose en las demandas clínicas.

- Si su enfoque principal es la máxima resistencia (por ejemplo, para un puente posterior): Los ciclos de sinterización suelen ser más largos y a temperaturas específicas diseñadas para producir el resultado final más denso, opaco y fuerte.

- Si su enfoque principal es la alta estética (por ejemplo, para una corona anterior): Los técnicos pueden utilizar temperaturas de sinterización más bajas o ciclos especializados diseñados para preservar la translucidez del material, a veces con una ligera compensación en la resistencia máxima.

- Si su enfoque principal es la eficiencia (por ejemplo, para una restauración de un solo día): Hay hornos de "sinterización rápida" y materiales compatibles disponibles que acortan drásticamente el tiempo de ciclo, aunque esto debe hacerse con cuidado para no comprometer la integridad del material.

Dominar los principios de la sinterización es fundamental para aprovechar todo el potencial de la odontología digital moderna para obtener resultados predecibles, fuertes y estéticos.

Tabla de resumen:

| Aspecto | Pre-sinterizado (Estado Verde) | Post-sinterizado (Estado Final) |

|---|---|---|

| Estado del material | Suave, calcáreo, poroso | Duro, denso, sólido |

| Resistencia | Frágil, se rompe fácilmente | Extremadamente fuerte y duradero |

| Tamaño | 20-25% de sobredimensión | Dimensiones finales y precisas |

| Estética | Color/translucidez sin terminar | Tono y translucidez finales logrados |

Logre restauraciones dentales precisas, fuertes y estéticas con cada ciclo de sinterización.

En KINTEK, entendemos que el horno de sinterización es el corazón de la producción de su laboratorio dental. Nuestros hornos de sinterización avanzados están diseñados para una uniformidad de temperatura excepcional y un control preciso del ciclo, asegurando que sus coronas y puentes de zirconia logren la máxima densidad, resistencia y contracción precisa cada vez.

Ya sea que se centre en puentes multianuales de alta resistencia o en coronas anteriores altamente estéticas, KINTEK proporciona equipos confiables adaptados a las necesidades de los laboratorios dentales modernos.

¿Listo para optimizar su proceso de sinterización y elevar la calidad de su restauración? Póngase en contacto con nuestros expertos en equipos para laboratorios dentales hoy mismo para encontrar la solución de sinterización perfecta para su flujo de trabajo.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es la porcelana de baja fusión? Logre una estética superior y la integridad del metal en restauraciones PFM

- ¿Por qué las coronas de cerámica son tan caras? El costo real de una sonrisa con aspecto natural

- ¿Cuál es la función de un horno de porcelana? Cocción de precisión para restauraciones dentales realistas

- ¿Cuál es la diferencia entre la restauración de composite y la de cerámica? Elegir el material adecuado para su sonrisa

- ¿Cómo se puede lograr un calentamiento uniforme de las restauraciones cerámicas dentro de un horno? Domina la dinámica de calor de tu horno

- ¿Cómo influyen las propiedades térmicas de las subestructuras de zirconio en el horneado y el enfriamiento? Guía experta de gestión térmica

- ¿Cuál es la temperatura de la cerámica dental? Dominando el proceso de cocción para restauraciones perfectas

- ¿Qué es un horno dental? La herramienta esencial para restauraciones dentales de alta calidad