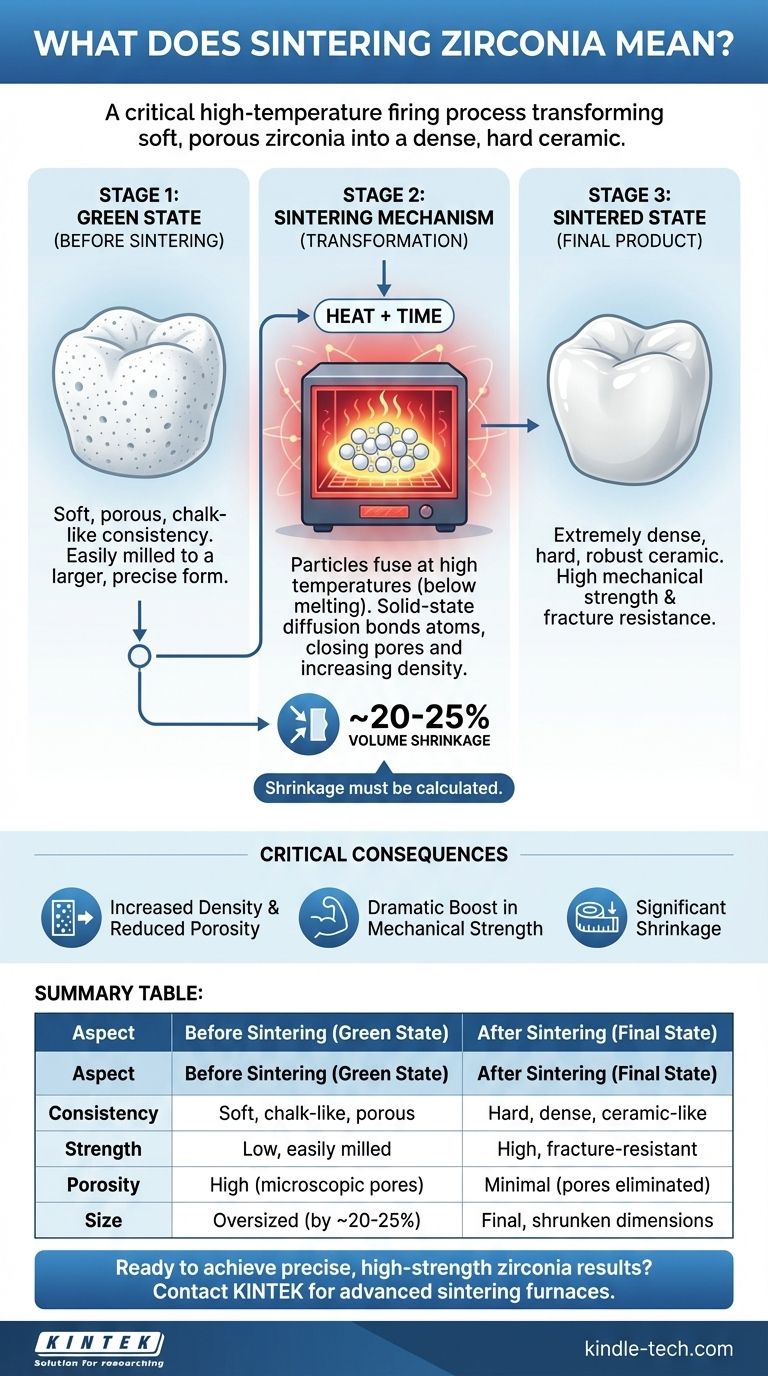

En esencia, la sinterización de la zirconia es un proceso crítico de cocción a alta temperatura que transforma una estructura de zirconia blanda y porosa en una cerámica final densa, increíblemente dura y fuerte. Esto se logra calentando el material a una temperatura elevada, lo que hace que las partículas individuales se fusionen entre sí sin llegar a fundir el material en estado líquido.

La sinterización no es simplemente un paso de calentamiento; es una transformación fundamental. Cierra los poros microscópicos dentro de la zirconia, lo que aumenta drásticamente su densidad y resistencia mecánica, al tiempo que provoca que todo el objeto se contraiga significativamente.

Del "Yeso" a la Cerámica: La Transformación por Sinterización

Para comprender la sinterización, primero debe comprender los dos estados de la zirconia en el proceso de fabricación: el "estado verde" antes de la sinterización y el "estado sinterizado" final.

El "Estado Verde": Zirconia Antes de la Sinterización

Antes de la sinterización, la zirconia existe en un estado pre-sinterizado o "estado verde". En esta fase, tiene una consistencia similar a la del yeso.

Este estado inicial es intencionalmente blando y poroso. Esto permite que se muela o se moldee fácilmente en una forma precisa y compleja, como una corona dental.

El Mecanismo de Sinterización: Fusión sin Derretir

Una vez que la zirconia está moldeada, se coloca en un horno especializado. A medida que aumenta la temperatura, los átomos en los límites de las partículas de zirconia se energizan intensamente.

Esta energía permite que los átomos se difundan a través de los límites de las partículas, formando fuertes enlaces químicos. Las partículas esencialmente se fusionan, acercándose y eliminando los espacios vacíos, o poros, entre ellas.

El "Estado Sinterizado": El Producto Final

Una vez completado el ciclo de sinterización, la zirconia ha sido fundamentalmente alterada. Ahora es una cerámica extremadamente densa, dura y robusta.

Este estado sinterizado final posee la alta resistencia mecánica y la resistencia a la fractura por las que se conoce a la zirconia, lo que la hace adecuada para aplicaciones exigentes.

Las Consecuencias Críticas de la Sinterización

Los cambios que ocurren durante la sinterización no son efectos secundarios; son el objetivo principal del proceso. Cada uno es fundamental para lograr las propiedades finales deseadas del material.

Aumento de la Densidad y Reducción de la Porosidad

El cambio más fundamental es la reducción de la porosidad. La eliminación de estos vacíos internos es lo que impulsa el aumento de la densidad.

Un componente de zirconia completamente sinterizado tiene defectos internos mínimos, que son la principal fuente de su resistencia.

Un Impulso Dramático en la Resistencia Mecánica

El aumento de la densidad está directamente relacionado con un aumento masivo en la resistencia mecánica y la dureza.

Al fusionar las partículas y eliminar los puntos débiles porosos, el material se vuelve altamente resistente a grietas y fracturas.

El Desafío de la Contracción

A medida que se eliminan los poros y las partículas se consolidan, todo el objeto experimenta una contracción significativa y predecible.

Esta contracción es sustancial, a menudo alrededor del 20-25% en volumen. Los fabricantes deben tener esto en cuenta con precisión moliendo el objeto en "estado verde" a un tamaño mayor y calculado.

Comprensión de las Consideraciones Clave

Si bien el concepto es sencillo, la aplicación práctica requiere precisión y una comprensión clara de las limitaciones del proceso.

La Contracción Debe Calcularse Perfectamente

El factor más crítico en la fabricación con zirconia es la gestión de la contracción. El objeto pre-sinterizado se diseña digitalmente y se muele para que sea proporcionalmente más grande que la pieza final deseada.

Cualquier error en el cálculo de esta contracción dará como resultado un componente final que no encaja, lo cual es especialmente crítico en aplicaciones dentales y médicas de alta precisión.

La Sinterización No Es Fusión

Es un error común pensar que la sinterización implica fusión. El proceso ocurre completamente en estado sólido, a temperaturas inferiores al punto de fusión de la zirconia.

Esta difusión en estado sólido preserva la microestructura de grano fino del material, lo cual es esencial para sus propiedades mecánicas superiores.

El Papel del Calor y la Presión

Aunque la alta temperatura es el principal motor de la sinterización, algunos procesos industriales también pueden aplicar presión.

El uso de presión puede ayudar a acelerar el proceso de densificación o a lograr densidades más altas a temperaturas ligeramente más bajas, pero para muchas aplicaciones como la zirconia dental, el calor por sí solo es el método estándar.

Cómo Aplicar Esto a Su Objetivo

Comprender la sinterización es clave para trabajar con zirconia de manera efectiva, ya sea en un laboratorio o en un entorno industrial.

- Si su enfoque principal es la odontología o la prótesis: Reconozca que el bloque pre-sinterizado tiene un tamaño intencionalmente mayor para compensar con precisión la contracción, que es la única forma de garantizar la precisión dimensional final requerida para un ajuste perfecto.

- Si su enfoque principal es la ciencia de materiales o la ingeniería: Comprenda que controlar los parámetros de sinterización —como la temperatura máxima, la velocidad de calentamiento y el tiempo de mantenimiento— es la forma en que manipula directamente la densidad final, el tamaño del grano y las propiedades mecánicas resultantes del componente de zirconia.

En última instancia, la sinterización es el proceso esencial y transformador que desbloquea la excepcional resistencia y durabilidad que definen a la zirconia como una cerámica de alto rendimiento.

Tabla de Resumen:

| Aspecto | Antes de la Sinterización (Estado Verde) | Después de la Sinterización (Estado Final) |

|---|---|---|

| Consistencia | Blanda, similar al yeso, porosa | Dura, densa, similar a la cerámica |

| Resistencia | Baja, fácil de moler | Alta, resistente a la fractura |

| Porosidad | Alta (poros microscópicos) | Mínima (poros eliminados) |

| Tamaño | De gran tamaño (aproximadamente un 20-25% mayor) | Dimensiones finales contraídas |

¿Listo para lograr resultados de zirconia precisos y de alta resistencia?

En KINTEK, nos especializamos en equipos avanzados de laboratorio, incluidos hornos de sinterización diseñados para un procesamiento óptimo de la zirconia. Ya sea que trabaje en odontología, prótesis o ingeniería de materiales, nuestras soluciones garantizan una sinterización controlada para una densidad y propiedades mecánicas superiores.

Contáctenos hoy para discutir cómo KINTEK puede apoyar las necesidades de sinterización de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Se pueden manchar los dientes de cerámica? Por qué las cerámicas dentales de alta calidad resisten la decoloración

- ¿Cuáles son las características de la cerámica dental? Logre una estética y durabilidad superiores

- ¿Cómo procesan los hornos de cerámica dental los materiales? Domina el calor y la presión para restauraciones perfectas

- ¿Qué es la sinterización en odontología? Transformar la circonio en restauraciones dentales de alta resistencia

- ¿Los dentistas todavía usan porcelana? Descubra las cerámicas de alta tecnología que están transformando la odontología moderna

- ¿Cuáles son las consecuencias de un tiempo de prensado incorrecto al procesar cerámicas prensadas? Asegure restauraciones dentales perfectas

- ¿Cuál es el efecto de los diferentes procesos de sinterización en la resistencia a la flexión de la zirconia monolítica translúcida? Optimizar la resistencia frente a la eficiencia

- ¿Cuál es la función del horno de calcinación? Lograr la eliminación precisa de material y moldes limpios