En resumen, el templado es un proceso preciso de tratamiento térmico utilizado después de que un material ha sido endurecido. Reduce la dureza excesiva y la fragilidad del metal endurecido, lo que resulta en un aumento significativo de su tenacidad y ductilidad. Este "ablandamiento" controlado hace que el material sea más duradero y resistente a la rotura bajo impacto o tensión.

El templado es el compromiso de ingeniería crítico que hace que el acero endurecido sea útil. Sacrifica estratégicamente un grado de dureza —la propiedad que resiste el desgaste— para obtener una cantidad significativa de tenacidad, la propiedad que resiste la fractura.

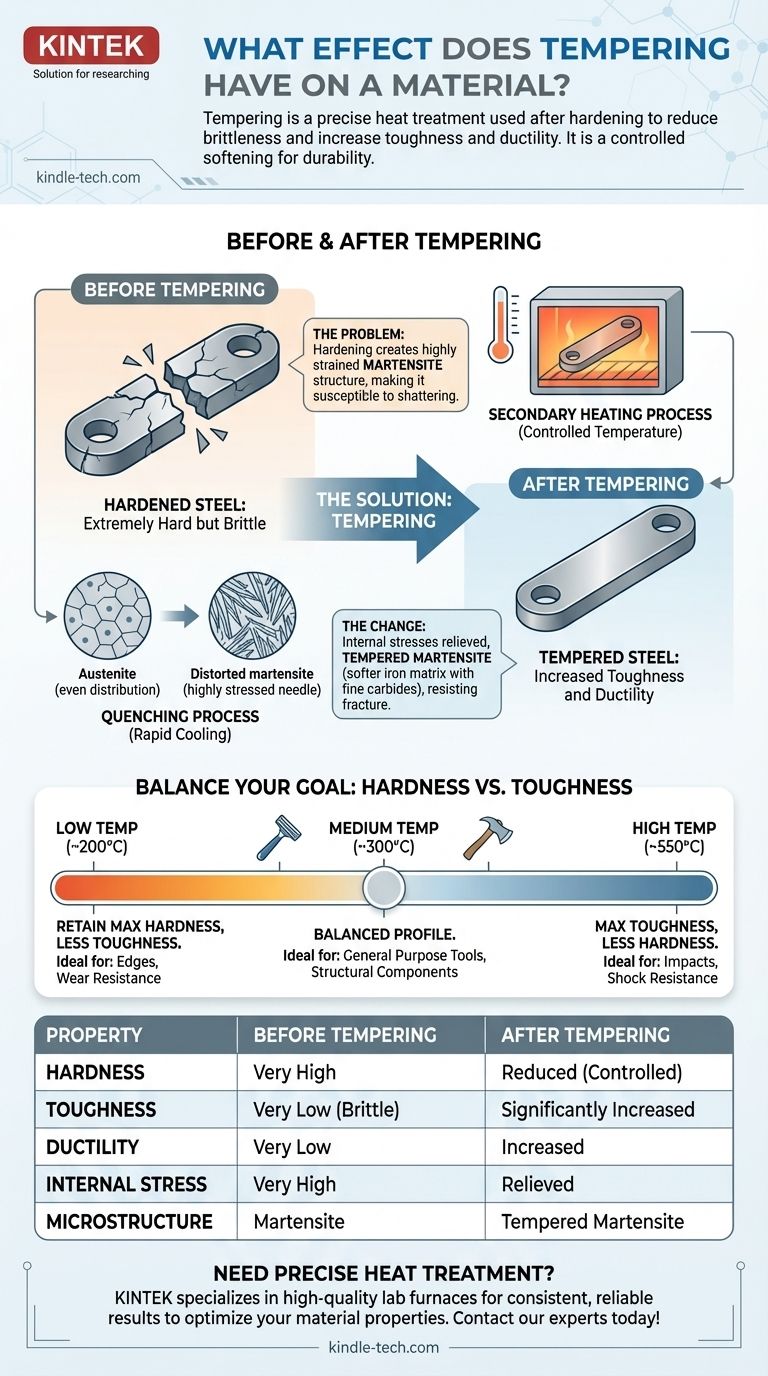

El problema: por qué el endurecimiento crea fragilidad

Para entender el templado, primero debe comprender el proceso que lo precede: el endurecimiento. Estos dos procesos son partes inseparables de un todo.

El proceso de endurecimiento y la martensita

El endurecimiento implica calentar el acero a una temperatura muy alta, donde su estructura cristalina interna cambia a un estado llamado austenita.

En este estado, los átomos de carbono se disuelven y se distribuyen uniformemente por los cristales de hierro. Si el acero se enfría muy rápidamente —un proceso llamado temple—, los átomos de carbono quedan atrapados.

Este enfriamiento rápido fuerza a los cristales de hierro a una nueva estructura, altamente tensa y distorsionada, llamada martensita.

El efecto secundario no deseado: fragilidad extrema

La martensita es extremadamente dura, lo que a menudo es deseable para crear un filo afilado o una superficie resistente al desgaste.

Sin embargo, la tensión interna creada por esta estructura distorsionada también la hace increíblemente frágil. Una pieza de acero completamente endurecida y sin templar es muy parecida al vidrio; tiene una alta dureza pero se fracturará o romperá con un impacto fuerte en lugar de doblarse o deformarse.

Cómo el templado resuelve el problema

El templado es el remedio cuidadosamente controlado para la fragilidad inducida por el endurecimiento. Es un proceso de calentamiento secundario que modifica la estructura martensítica.

El proceso de templado explicado

Después del temple, el acero endurecido se limpia y luego se recalienta a una temperatura específica que está muy por debajo de la temperatura de endurecimiento inicial.

El acero se mantiene a esta temperatura de templado durante un tiempo determinado para permitir que la estructura interna se estabilice. Luego se deja enfriar, típicamente al aire.

El cambio microestructural

Durante el templado, el calor proporciona suficiente energía para que los átomos de carbono atrapados se muevan ligeramente y precipiten fuera de la martensita distorsionada. Forman pequeñas y extremadamente duras partículas de carburo de hierro (cementita).

Este proceso alivia las inmensas tensiones internas dentro del material. La martensita original se transforma en una nueva microestructura llamada martensita templada, que es un compuesto de una matriz de hierro más blanda y una fina dispersión de partículas de carburo duras.

Temperatura: el control maestro

La temperatura de templado es la variable más crítica en este proceso. Dicta directamente el equilibrio final de dureza y tenacidad.

- Temperaturas bajas (por ejemplo, 200 °C / 400 °F): Alivian algo de tensión pero permiten que el acero conserve la mayor parte de su dureza. Esto da como resultado un material con excelente resistencia al desgaste pero solo una modesta ganancia en tenacidad.

- Temperaturas altas (por ejemplo, 550 °C / 1025 °F): Alivian una tensión significativa y permiten una mayor formación de carburos. Esto da como resultado una dureza mucho menor pero un aumento drástico de la tenacidad y la ductilidad.

Durante siglos, los herreros han utilizado los colores de templado —la fina película de óxido que se forma en la superficie del acero a medida que se calienta— como guía visual para medir la temperatura y lograr las propiedades deseadas.

Comprender las compensaciones: dureza vs. tenacidad

El propósito principal del templado es gestionar la compensación fundamental entre dureza y tenacidad. Estas dos propiedades a menudo se oponen.

Definición de dureza

La dureza es la capacidad de un material para resistir la deformación plástica localizada, como el rayado, la abrasión o la indentación. Un material duro es excelente para mantener un filo afilado y resistir el desgaste.

Definición de tenacidad

La tenacidad es la capacidad de un material para absorber energía y deformarse sin fracturarse. Un material tenaz puede soportar golpes e impactos repentinos. Es lo opuesto a la fragilidad.

La relación inseparable

Para la mayoría de los aceros para herramientas, aumentar la tenacidad significa disminuir la dureza, y viceversa. El templado no crea nuevas propiedades; permite a un ingeniero o artesano moverse a lo largo de un espectro entre estos dos atributos, ajustando la combinación perfecta para una aplicación específica.

Tomar la decisión correcta para su objetivo

El templado ideal depende completamente del uso previsto del producto final. No existe una única temperatura de templado "mejor".

- Si su objetivo principal es la máxima retención del filo y la resistencia al desgaste: Temple a baja temperatura (por ejemplo, color pajizo claro). Esto es ideal para herramientas como navajas de afeitar, limas y algunos tipos de troqueles de corte.

- Si su objetivo principal es la resistencia al impacto y la durabilidad: Temple a alta temperatura (por ejemplo, color azul o gris). Esto es necesario para herramientas como martillos, cinceles, componentes resistentes a los golpes y resortes.

- Si su objetivo principal es un perfil equilibrado: Temple a temperatura media (por ejemplo, color marrón o púrpura). Esto proporciona una mezcla versátil de buena dureza y tenacidad fiable, adecuada para cuchillos de uso general, hachas y componentes estructurales como ejes.

Al dominar el templado, obtiene un control preciso sobre las propiedades finales de un material, transformando el acero frágil en una herramienta fiable y diseñada para un propósito específico.

Tabla resumen:

| Propiedad | Antes del templado | Después del templado |

|---|---|---|

| Dureza | Muy alta | Reducida (controlada) |

| Tenacidad | Muy baja (frágil) | Aumentada significativamente |

| Ductilidad | Muy baja | Aumentada |

| Tensión interna | Muy alta | Aliviada |

| Microestructura | Martensita | Martensita templada |

¿Necesita un tratamiento térmico preciso para los materiales de su laboratorio?

El templado es un paso crítico para lograr el equilibrio exacto de dureza y tenacidad que su proyecto exige. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad —incluidos hornos para procesos de tratamiento térmico precisos— en los que confían los laboratorios para obtener resultados consistentes y fiables.

Permítanos ayudarle a optimizar las propiedades de sus materiales. ¡Contacte hoy mismo con nuestros expertos para hablar de sus necesidades específicas de laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuáles son las aplicaciones principales de los hornos mufla/tubo en la fabricación de células solares de nanopilares coaxiales?

- ¿Cuál es la función de un horno de resistencia? Logre una precisión inigualable y un calor limpio

- ¿Cuál es el proceso de la cerámica sinterizada? Una guía paso a paso para transformar el polvo en piezas de alto rendimiento

- ¿Qué papel juega un horno mufla de alta temperatura en la síntesis de nanopartículas de SnO2? Optimice su calcinación

- ¿Cuáles son los componentes principales de un horno mufla de alta temperatura? Una guía para los sistemas centrales

- ¿Cuál es la diferencia entre un horno de retorta y un horno de mufla? Descubra la verdad sobre el calentamiento indirecto

- ¿Cómo facilita un horno de sinterización a alta temperatura la producción de pellets cerámicos densos de NZSP? Maximizar la Densidad

- ¿Por qué la capa de siembra de Silicalita-1 debe someterse a calcinación? Desbloquee un crecimiento superior de películas de zeolita hoy mismo