Para los procesos de recocido, el equipo preferido no es un horno estándar, sino uno diseñado específicamente para el control de la atmósfera. Los tipos más comunes son los hornos de recocido al vacío y los hornos de atmósfera controlada, como los que utilizan hidrógeno como gas protector. La característica definitoria es la capacidad de proteger el material de la oxidación y otras reacciones químicas a altas temperaturas.

El factor crítico en la selección de un horno de recocido no es su método de calentamiento, sino su capacidad para controlar la atmósfera interna del horno. Este control es esencial para prevenir daños superficiales como la oxidación y para garantizar que se logren consistentemente las propiedades metalúrgicas deseadas.

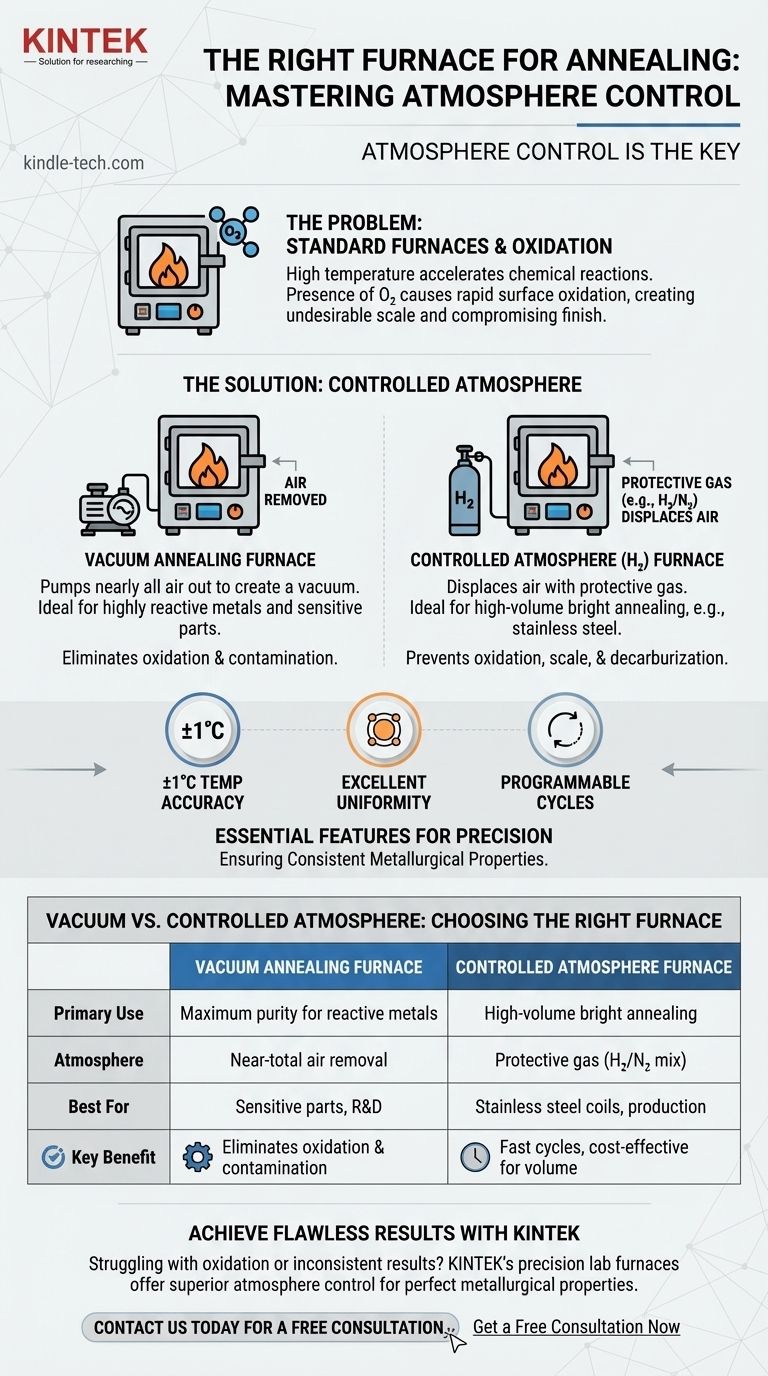

El papel crítico del control de la atmósfera

El principal desafío durante el recocido es la alta temperatura, que acelera las reacciones químicas entre la superficie del metal y el aire circundante. Se requiere un horno especializado para gestionar este entorno con precisión.

Por qué un horno estándar no es suficiente

En un horno estándar, la presencia de oxígeno en el aire hará que la superficie del metal se oxide rápidamente al calentarse. Esto crea una capa de cascarilla no deseada que puede comprometer el acabado, las dimensiones y las propiedades del componente.

Prevención de la oxidación y la descarburación

El propósito de una atmósfera controlada es proteger el material. Al eliminar completamente el aire (vacío) o reemplazarlo con un gas no reactivo, el horno previene la oxidación, la formación de cascarilla y otras reacciones no deseadas como la descarburación (la pérdida de carbono de la superficie del acero).

Lograr un acabado "brillante"

Los procesos como el recocido brillante, particularmente para el acero inoxidable, dependen completamente de una atmósfera protectora. El objetivo es producir un producto terminado limpio, brillante y libre de óxidos, eliminando la necesidad de limpieza o decapado posterior al tratamiento.

Tipos clave de hornos de recocido

Los hornos de recocido se categorizan mejor según cómo logran el control de la atmósfera. Los dos métodos principales son crear un vacío o introducir un gas protector específico.

El horno de recocido al vacío

Un horno de vacío funciona bombeando casi todo el aire fuera de la cámara de calentamiento. Al crear un vacío, elimina el oxígeno y otros gases que podrían reaccionar con la pieza de trabajo. Este método es muy eficaz para el tratamiento de solución y los procesos de envejecimiento de piezas sensibles.

El horno de atmósfera controlada (hidrógeno)

Este tipo de horno desplaza el aire con un gas protector. Una opción común es el hidrógeno o una mezcla no inflamable de hidrógeno y nitrógeno. Este "manto" de gas es químicamente inerte para la pieza de trabajo, lo que previene la oxidación durante el ciclo de tratamiento térmico.

Características esenciales para la precisión

Los hornos de recocido de alto rendimiento se definen por su precisión. Las características clave incluyen controladores de temperatura automáticos con una precisión de ±1 ℃, excelente uniformidad de temperatura en toda la cámara y ciclos de calentamiento y enfriamiento programables. A menudo incluyen registradores sin papel para registrar los datos del proceso para el control de calidad.

Comprender las compensaciones

La elección entre un vacío y una atmósfera de gas controlada está impulsada por el material específico, el resultado deseado y las consideraciones operativas. No existe una única opción "mejor" para todos los escenarios.

Vacío frente a atmósfera de gas

Un horno de vacío proporciona el ambiente más puro posible, lo que lo hace ideal para metales altamente reactivos o aplicaciones donde incluso la contaminación traza es inaceptable. Sin embargo, pueden tener tiempos de ciclo más largos debido a los requisitos de bombeo y enfriamiento.

Un horno de atmósfera de gas a menudo permite un procesamiento más rápido y puede ser más rentable para la producción de gran volumen, como el recocido brillante de bobinas de acero inoxidable. Sin embargo, requiere una gestión cuidadosa del flujo de gas y protocolos de seguridad, especialmente cuando se utiliza hidrógeno.

Compatibilidad de material y proceso

El metal específico que se está recociendo es un factor crítico. Algunos metales pueden reaccionar negativamente con ciertos gases protectores, incluso si están destinados a ser inertes. El objetivo final, ya sea un simple alivio de tensión o lograr un acabado brillante como un espejo, influirá en gran medida en qué horno y atmósfera son más apropiados.

Selección del horno adecuado para su aplicación

Elegir el horno correcto consiste en alinear las capacidades del equipo con los requisitos de su material y proceso.

- Si su enfoque principal es la máxima pureza para metales altamente reactivos: Un horno de recocido al vacío es la opción definitiva, ya que elimina prácticamente todos los contaminantes atmosféricos.

- Si su enfoque principal es el recocido brillante de alto rendimiento de acero inoxidable: Un horno de atmósfera controlada que utiliza una mezcla de hidrógeno y nitrógeno es una solución estándar en la industria y altamente efectiva.

- Si su enfoque principal es lograr propiedades metalúrgicas específicas con una reacción superficial mínima: Tanto los hornos de vacío como los de atmósfera controlada son excelentes opciones, y la elección depende de la compatibilidad del material y el volumen de producción.

En última instancia, seleccionar el horno de recocido adecuado consiste en dominar el entorno del componente para proteger su integridad y lograr un resultado impecable.

Tabla de resumen:

| Característica | Horno de recocido al vacío | Horno de atmósfera controlada |

|---|---|---|

| Uso principal | Máxima pureza para metales reactivos | Recocido brillante de gran volumen |

| Atmósfera | Eliminación casi total del aire | Gas protector (p. ej., mezcla H₂/N₂) |

| Ideal para | Piezas sensibles, I+D | Bobinas de acero inoxidable, producción |

| Beneficio clave | Elimina la oxidación y la contaminación | Ciclos rápidos, rentable para volumen |

Logre resultados de recocido impecables con KINTEK

¿Tiene problemas con la oxidación, la descarburación o resultados inconsistentes en sus procesos de tratamiento térmico? El horno de recocido adecuado es la clave para proteger sus materiales y lograr propiedades metalúrgicas perfectas en todo momento.

En KINTEK, nos especializamos en equipos de laboratorio de precisión, incluidos hornos de recocido de vacío y atmósfera controlada de alto rendimiento diseñados para laboratorios e instalaciones de producción. Nuestras soluciones ofrecen:

- Precisión de temperatura de ±1 °C: Garantice resultados precisos y repetibles.

- Control superior de la atmósfera: Elija entre sistemas de vacío o de gas para satisfacer perfectamente las necesidades de su material.

- Ciclos programables: Automatice perfiles complejos de calentamiento y enfriamiento para lograr consistencia.

Ya sea que esté trabajando con metales reactivos que requieren una pureza ultra alta o necesite un recocido brillante eficiente para acero inoxidable, tenemos la experiencia y el equipo para satisfacer su desafío.

Contáctenos hoy para discutir su aplicación específica. Nuestros expertos le ayudarán a seleccionar el horno ideal para mejorar las capacidades de su laboratorio, mejorar la calidad del producto e impulsar su eficiencia.

👉 Obtenga una consulta gratuita ahora

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cómo afecta el recocido a los materiales? Logre las propiedades deseadas para sus piezas de metal y cerámica

- ¿Por qué se debe utilizar un horno de secado al vacío para tratar moldes de grafito? Garantizar el sinterizado de prensado en caliente sin defectos

- ¿Qué es el acero inoxidable "var"? Descubra el poder del acero inoxidable al vanadio para una resistencia superior al desgaste

- ¿Qué factores deben controlarse durante la sinterización? Temperatura maestra, atmósfera y material para resultados óptimos

- ¿Cuál es la temperatura de un horno de tratamiento térmico? Dominando la precisión para las propiedades de su material

- ¿Cuál es el principio de la deposición al vacío? Lograr películas delgadas de ultra alta pureza y alto rendimiento

- ¿Cómo garantiza un horno de unión por difusión en vacío la calidad de la conexión de los laminados de titanio? Logre uniones superiores

- ¿Por qué los procesos de reformado superseco requieren hornos de alta temperatura? Desbloquee una mayor conversión con control de precisión