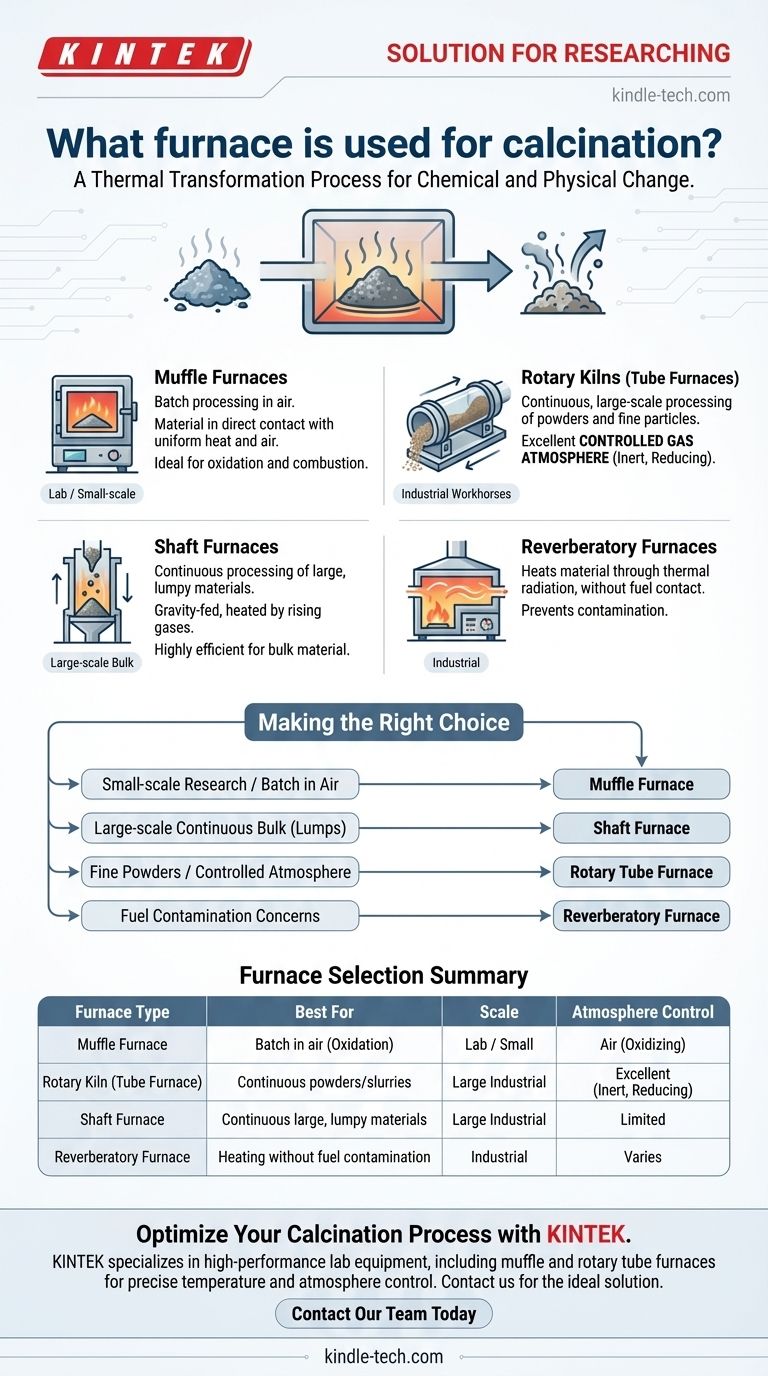

Los hornos principales utilizados para la calcinación son los hornos de mufla, los hornos de tiro vertical y los hornos de reverbero. En muchas aplicaciones industriales modernas, un tipo especializado de reactor llamado horno rotatorio (o calcinador) es la opción más común, especialmente para procesos continuos y a gran escala, como la fabricación de cemento.

El horno específico que elija para la calcinación no es arbitrario; está dictado enteramente por el material que está procesando, la escala de su operación y si necesita controlar las condiciones atmosféricas durante el calentamiento.

¿Qué es la calcinación?

Un proceso de transformación térmica

La calcinación es un proceso de tratamiento térmico que calienta un material sólido a una temperatura alta, pero por debajo de su punto de fusión.

El objetivo no es fundir la sustancia, sino inducir un cambio químico o físico. Esto a menudo implica la descomposición térmica o la eliminación de una fracción volátil del material.

Aplicaciones industriales comunes

Este proceso es fundamental en muchas industrias. Se utiliza para eliminar agua de minerales hidratados, expulsar dióxido de carbono de la piedra caliza para crear cal para cemento o para eliminar azufre de ciertos minerales.

Los principales tipos de hornos de calcinación

El término "calcinador" a menudo se refiere al reactor industrial donde ocurre este proceso. Puede ser un horno dedicado o un horno de gran escala, y la elección depende de la necesidad industrial específica.

Hornos de mufla

Un horno de mufla es una excelente opción para procesos que requieren que el material esté en contacto directo y completo con el aire.

Funciona calentando la muestra dentro de una cámara (la "mufla") que a su vez se calienta desde el exterior. Este diseño garantiza un calentamiento uniforme al tiempo que permite una atmósfera de aire, lo cual es ideal para oxidar una sustancia o asegurar la combustión completa de los componentes volátiles.

Hornos rotatorios (Hornos tubulares)

Los hornos rotatorios, también conocidos como hornos tubulares rotatorios, son los caballos de batalla de la calcinación continua a gran escala. Son grandes recipientes cilíndricos giratorios donde el material se introduce por un extremo y se mueve lentamente hacia el otro mientras se calienta.

Su ventaja clave es la capacidad de manejar partículas finas y polvos. La rotación asegura una mezcla y exposición al calor constantes. Fundamentalmente, los hornos rotatorios son muy eficaces para mantener una atmósfera de gas controlada, lo que los hace adecuados para procesos que requieren condiciones reductoras o de reoxidación.

Hornos de tiro vertical (Hornos de columna)

Un horno de tiro vertical es un horno alto y vertical donde el material se carga por la parte superior y se mueve hacia abajo por gravedad a medida que es calentado por gases calientes que suben desde la parte inferior.

Estos son más adecuados para procesar materiales más grandes y grumosos en lugar de polvos finos. Son muy eficientes para el procesamiento de materiales a granel a muy gran escala, como la producción de cal a partir de piedra caliza.

Hornos de reverbero

En un horno de reverbero, el material se calienta sin entrar en contacto directo con la fuente de combustible.

En cambio, una llama y gases calientes pasan sobre el material desde una cámara de combustión separada, calentándolo a través de la radiación térmica del techo y las paredes del horno. Esta separación evita la contaminación del material por el combustible o sus subproductos.

Comprender las compensaciones

Elegir un horno implica equilibrar la eficiencia, el costo y los requisitos del proceso. No hay un único horno "mejor" para todas las tareas de calcinación.

Procesamiento por lotes frente a continuo

Los hornos de mufla se utilizan típicamente para el procesamiento por lotes en entornos de laboratorio o de producción a menor escala.

Los hornos rotatorios y de tiro vertical están diseñados para operaciones continuas y de alto rendimiento que funcionan 24/7, lo cual es esencial para industrias como la del cemento y la minería a gran escala.

El control de la atmósfera es fundamental

Si su proceso simplemente requiere calentamiento en aire, un horno de mufla es una solución sencilla y eficaz.

Sin embargo, si necesita realizar la calcinación en una atmósfera específica (por ejemplo, un gas inerte o reductor) para evitar la oxidación o lograr una reacción química específica, un horno tubular rotatorio ofrece un control muy superior.

Tamaño y forma del material

La forma física de su materia prima es un factor decisivo importante. Los hornos de tiro vertical son ineficaces para los polvos, que obstruirían el flujo de gas. Por el contrario, los hornos rotatorios están diseñados específicamente para manejar polvos, gránulos y lodos.

Tomar la decisión correcta para su proceso

Su decisión final debe guiarse por el resultado específico que necesita lograr.

- Si su enfoque principal es la investigación a pequeña escala o la producción por lotes en aire: Un horno de mufla es la opción más práctica y rentable.

- Si su enfoque principal es el procesamiento continuo a gran escala de materiales a granel como la piedra caliza: Un horno de tiro vertical o un horno rotatorio grande es el estándar de la industria.

- Si su enfoque principal es el procesamiento de partículas finas o polvos bajo una atmósfera de gas estrictamente controlada: Un horno tubular rotatorio es la solución técnica superior.

En última instancia, seleccionar el horno correcto es el primer paso para asegurar un proceso de calcinación eficiente, consistente y exitoso.

Tabla de resumen:

| Tipo de horno | Mejor para | Escala | Control de atmósfera |

|---|---|---|---|

| Horno de mufla | Procesamiento por lotes en aire (ej. oxidación) | Laboratorio / Pequeña escala | Aire (Oxidante) |

| Horno rotatorio (Horno tubular) | Procesamiento continuo de polvos/lodos | Industrial a gran escala | Excelente (Inerte, Reductor) |

| Horno de tiro vertical | Procesamiento continuo de materiales grandes y grumosos | Industrial a gran escala | Limitado |

| Horno de reverbero | Calentamiento sin contaminación por combustible | Industrial | Varía |

¿Listo para optimizar su proceso de calcinación? El horno adecuado es fundamental para la eficiencia y la calidad del producto. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos robustos hornos de mufla y avanzados hornos tubulares rotatorios para un control preciso de la temperatura y la atmósfera. Nuestros expertos le ayudarán a seleccionar la solución ideal para su material y escala de producción específicos. ¡Contacte a nuestro equipo hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las precauciones del horno de mufla? Protocolos de seguridad esenciales para su laboratorio

- ¿Qué es un horno mufla en el análisis de alimentos? Una guía para la medición precisa del contenido mineral

- ¿Cómo usar un horno mufla? Una guía paso a paso para una operación segura y efectiva

- ¿Cuál es la temperatura de los gases de escape de un horno? Un indicador clave de eficiencia y seguridad

- ¿Cuál es la diferencia entre las temperaturas de fusión y sinterización? Una guía de métodos de procesamiento de materiales