Para controlar el resultado del proceso, el recocido se realiza en una atmósfera protectora utilizando gases específicos como hidrógeno, nitrógeno, argón o una mezcla de estos. El propósito principal de estos gases es desplazar el oxígeno y evitar que la superficie del metal se oxide a altas temperaturas, asegurando que el material logre las propiedades mecánicas y el acabado superficial deseados.

El principio fundamental no es qué gas es universalmente "el mejor", sino seleccionar la atmósfera adecuada —ya sea reductora o inerte— para prevenir reacciones químicas no deseadas como la oxidación con el metal específico que se está tratando a temperaturas de recocido.

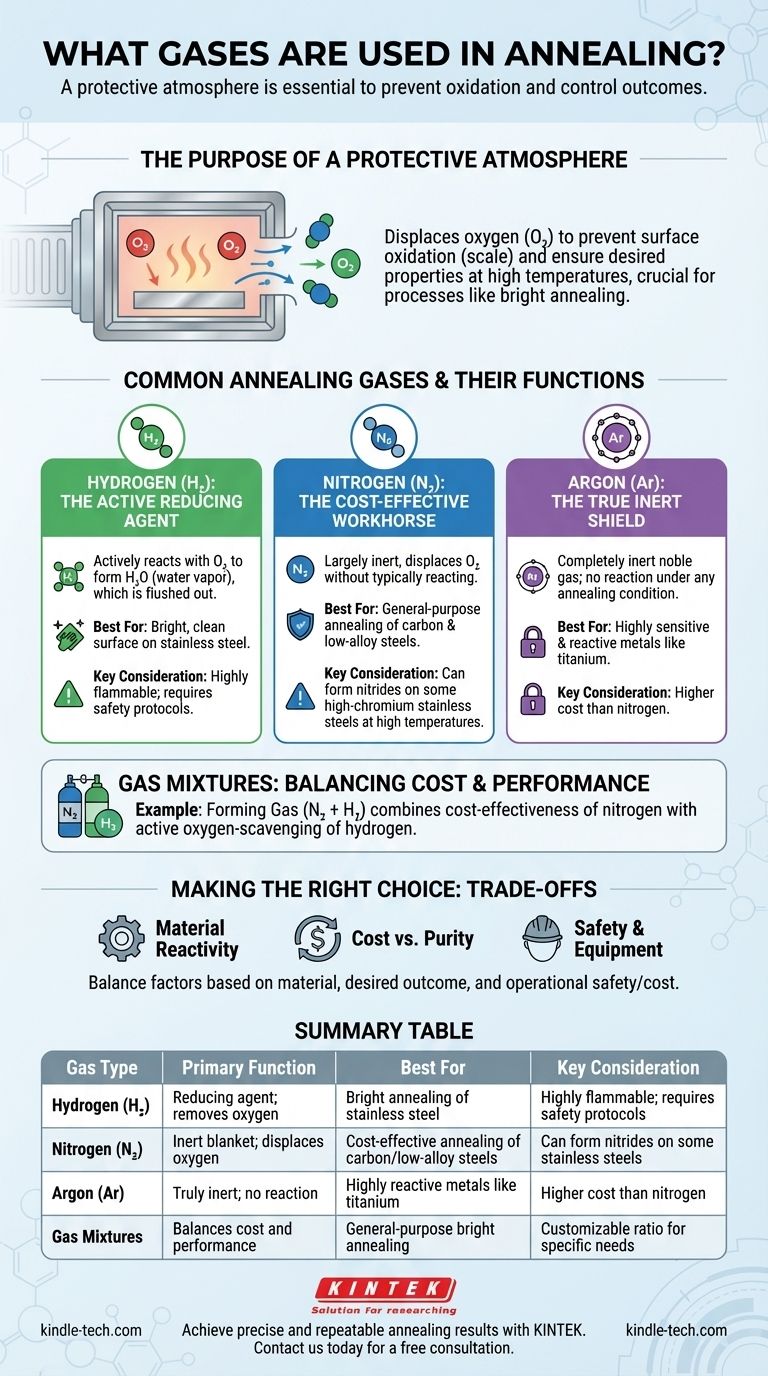

El propósito de una atmósfera protectora

A las elevadas temperaturas requeridas para el recocido, la mayoría de los metales reaccionarán fácilmente con el oxígeno del aire. Esta reacción, llamada oxidación, forma una capa de escoria en la superficie del metal.

Esta capa de óxido puede ser perjudicial, alterando las dimensiones, el acabado superficial y las propiedades mecánicas del material. Una atmósfera protectora es un entorno controlado y diseñado dentro del horno que desplaza el aire ambiental (específicamente oxígeno y vapor de agua) para evitar que ocurran estas reacciones.

Este es el concepto fundamental detrás de procesos como el recocido brillante, donde el objetivo es producir una pieza con una superficie limpia y similar a un espejo, libre de óxidos.

Gases comunes para recocido y sus funciones

La elección del gas está dictada por el tipo de metal que se va a recocer, el acabado superficial deseado y los costos operativos.

Hidrógeno (H₂): El agente reductor activo

El hidrógeno es un gas reductor. Esto significa que reacciona activamente con cualquier oxígeno presente para formar vapor de agua (H₂O), que luego se expulsa del horno.

Esta eliminación activa de oxígeno hace que el hidrógeno sea excepcionalmente eficaz para lograr una superficie brillante y limpia en metales como el acero inoxidable.

Nitrógeno (N₂): El caballo de batalla rentable

El nitrógeno es el gas más común y menos costoso utilizado para crear una atmósfera protectora. Es en gran medida inerte, lo que significa que desplaza el oxígeno pero no suele reaccionar con el metal base.

Sin embargo, para ciertos materiales como los aceros inoxidables con alto contenido de cromo, el nitrógeno puede reaccionar a altas temperaturas para formar nitruros en la superficie, lo que puede ser indeseable.

Argón (Ar): El verdadero escudo inerte

El argón es un gas noble, lo que lo hace completamente inerte en todas las condiciones de recocido. No reaccionará con ningún metal, por muy reactivo que sea o por muy alta que sea la temperatura.

Esto hace que el argón sea la opción ideal para recocer metales altamente sensibles y reactivos, como el titanio, o cuando incluso la más mínima formación de nitruro de una atmósfera de nitrógeno es inaceptable.

Mezclas de gases: Equilibrio entre costo y rendimiento

Es común utilizar mezclas para optimizar tanto el costo como el rendimiento.

Una mezcla popular es el Gas de Formación, una mezcla de nitrógeno e hidrógeno (típicamente 5-10% de H₂). Esto proporciona la rentabilidad de una base de nitrógeno con los beneficios activos de eliminación de oxígeno del hidrógeno.

Comprendiendo las compensaciones

La selección de la atmósfera adecuada implica equilibrar tres factores críticos: compatibilidad del material, resultado deseado y seguridad y costo operativos.

Reactividad del material

El factor más importante es cómo interactúa el gas con el metal. Usar nitrógeno en una aleación de titanio sería un error, pero usar argón caro en un simple acero al carbono a menudo es innecesario.

Costo vs. Pureza

Existe una correlación directa entre la pureza del gas y el costo. El nitrógeno es mucho menos costoso que el argón. La decisión a menudo se reduce a si los requisitos de calidad de la aplicación justifican el mayor costo de un gas completamente inerte.

Seguridad y equipo

El hidrógeno es muy eficaz pero también inflamable. El uso de hidrógeno requiere hornos con características de seguridad mejoradas y protocolos operativos estrictos, lo que aumenta el costo y la complejidad general del proceso.

Tomando la decisión correcta para su objetivo

Su elección de gas de recocido impacta directamente la calidad, el costo y la seguridad de su proceso de tratamiento térmico.

- Si su objetivo principal es lograr un acabado brillante y libre de óxidos en acero inoxidable: Una atmósfera reductora con una alta concentración de hidrógeno es el enfoque más efectivo.

- Si su objetivo principal es el recocido de uso general de aceros al carbono o de baja aleación: Una atmósfera a base de nitrógeno, posiblemente con un pequeño porcentaje de hidrógeno, proporciona un excelente equilibrio entre costo y protección.

- Si su objetivo principal es el recocido de metales altamente reactivos o materiales sensibles a la nitruración: Un gas inerte puro, casi siempre argón, es la única opción para garantizar que no haya reacción con la atmósfera.

En última instancia, diseñar la atmósfera del horno es tan crítico como controlar la temperatura cuando se buscan resultados precisos y repetibles de su proceso de recocido.

Tabla resumen:

| Tipo de gas | Función principal | Mejor para | Consideración clave |

|---|---|---|---|

| Hidrógeno (H₂) | Agente reductor; elimina oxígeno | Recocido brillante de acero inoxidable | Altamente inflamable; requiere protocolos de seguridad |

| Nitrógeno (N₂) | Manta inerte; desplaza oxígeno | Recocido rentable de aceros al carbono/de baja aleación | Puede formar nitruros en algunos aceros inoxidables |

| Argón (Ar) | Verdaderamente inerte; sin reacción | Metales altamente reactivos como el titanio | Mayor costo que el nitrógeno |

| Mezclas de gases (ej., N₂ + H₂) | Equilibra costo y rendimiento | Recocido brillante de uso general | Relación personalizable para necesidades específicas |

Logre resultados de recocido precisos y repetibles con KINTEK.

La atmósfera protectora adecuada es fundamental para prevenir la oxidación y lograr las propiedades deseadas del material. Nuestros expertos pueden ayudarle a seleccionar la solución de gas ideal para su metal y aplicación específicos, garantizando un rendimiento óptimo, calidad superficial y eficiencia de costos.

Contáctenos hoy mismo para discutir las necesidades de recocido de su laboratorio y descubra cómo el equipo y los consumibles de KINTEK pueden mejorar sus procesos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Qué es la atmósfera de nitrógeno para el recocido? Lograr un tratamiento térmico sin oxidación

- ¿Cómo optimiza un horno de alta temperatura con control de atmósfera los recubrimientos de espinela? Logra precisión en el sinterizado redox

- ¿Cuál es el papel del nitrógeno en el proceso de recocido? Creación de una atmósfera controlada y protectora

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Se puede usar nitrógeno para soldadura fuerte? Condiciones clave y aplicaciones explicadas