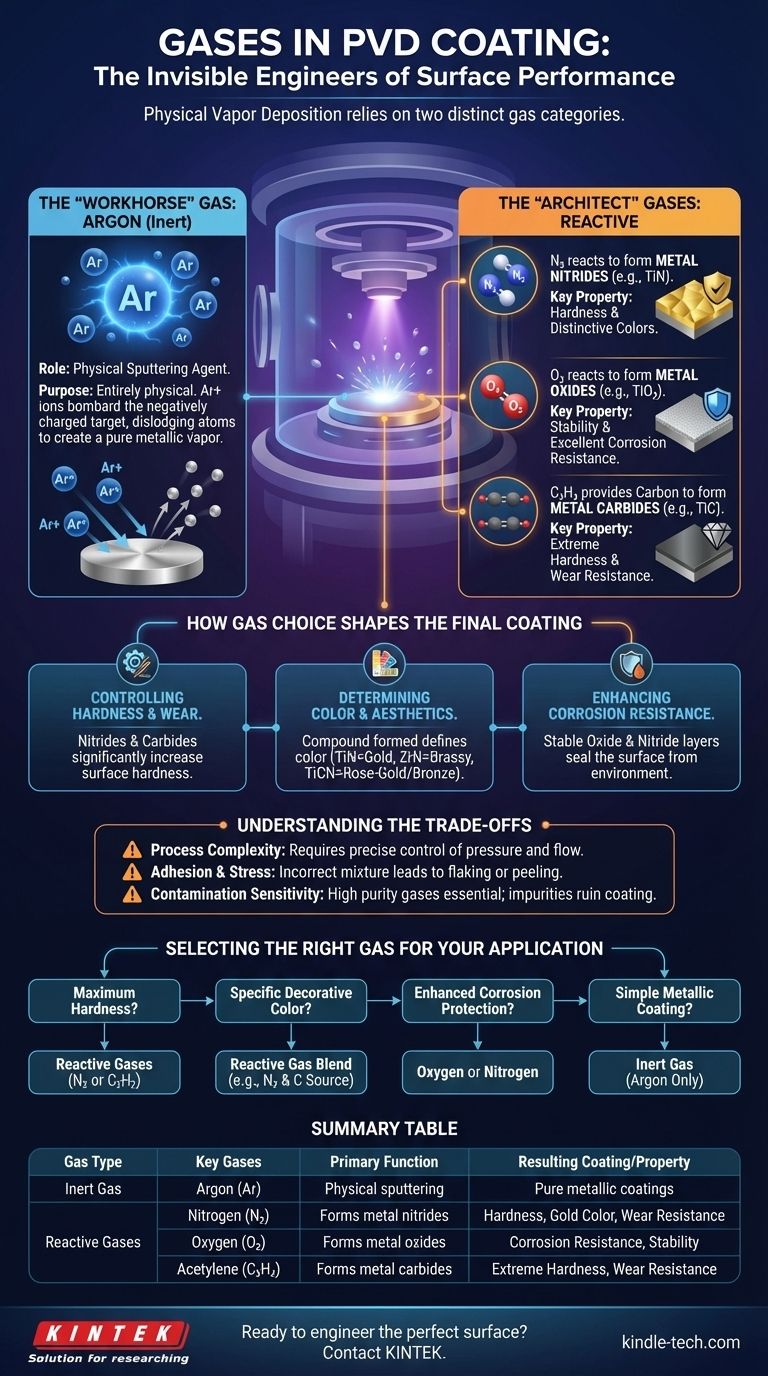

En la Deposición Física de Vapor (PVD), el proceso se basa en dos categorías distintas de gases para lograr sus resultados. Los gases principales utilizados son el Argón (Ar), un gas inerte, y una selección de gases reactivos, más comúnmente Nitrógeno (N₂), Oxígeno (O₂) y Acetileno (C₂H₂). El argón actúa como el agente físico para vaporizar el material fuente, mientras que los gases reactivos son los componentes químicos que determinan las propiedades específicas del recubrimiento final, como el color, la dureza y la resistencia a la corrosión.

La elección del gas en PVD no es incidental; es un parámetro de control fundamental. Los gases inertes como el argón proporcionan la fuerza física para la deposición, mientras que los gases reactivos como el nitrógeno y el oxígeno se combinan químicamente con el metal vaporizado para crear el nuevo compuesto de superficie de alto rendimiento.

Los dos roles fundamentales del gas en PVD

En cualquier proceso PVD, los gases son participantes activos que realizan una de dos funciones críticas: iniciar el proceso físico o permitir la reacción química. Comprender esta distinción es clave para entender el PVD en sí mismo.

El gas "caballo de batalla": Argón (Inerte)

El argón es el gas inerte más común utilizado en PVD. Su propósito es enteramente físico, no químico.

En procesos como la deposición por pulverización catódica, se crea un plasma con argón. Los iones de argón cargados positivamente se aceleran hacia el material fuente cargado negativamente, llamado "blanco".

Este bombardeo de alta energía desprende físicamente, o "pulveriza", átomos del blanco, vaporizándolos en la cámara de vacío para que puedan depositarse sobre el sustrato. El argón proporciona la transferencia de momento necesaria para iniciar el proceso de recubrimiento.

Los gases "arquitectos": Nitrógeno, Oxígeno y Acetileno (Reactivos)

Los gases reactivos se introducen en la cámara de vacío con un propósito específico: reaccionar químicamente con los átomos de metal vaporizado antes de que aterricen en el sustrato.

Esta reacción intencional forma un nuevo compuesto cerámico o metálico en la superficie de la pieza, que tiene propiedades muy diferentes a las del metal original.

- El Nitrógeno (N₂) reacciona con el vapor de metal para formar nitruros metálicos (por ejemplo, Nitruro de Titanio, TiN), conocidos por su dureza y colores distintivos.

- El Oxígeno (O₂) reacciona para formar óxidos metálicos (por ejemplo, Óxido de Titanio, TiO₂), que son excepcionalmente estables y proporcionan una excelente resistencia a la corrosión.

- El Acetileno (C₂H₂) actúa como fuente de carbono para formar carburos metálicos (por ejemplo, Carburo de Titanio, TiC), que se encuentran entre los recubrimientos más duros disponibles.

Cómo la elección del gas moldea el recubrimiento final

La mezcla precisa, la presión y el caudal de los gases reactivos se controlan cuidadosamente para diseñar las propiedades superficiales deseadas.

Control de la dureza y la resistencia al desgaste

La formación de nitruros y carburos es el método principal para aumentar la dureza de una superficie. Un recubrimiento de Nitruro de Titanio (TiN) o Carburo de Titanio (TiC) es significativamente más duro que el acero inoxidable base, lo que proporciona una resistencia superior a los arañazos y al desgaste.

Determinación del color y la estética

El color final del recubrimiento es el resultado directo del compuesto formado en la superficie. Por ejemplo:

- El Nitruro de Titanio (TiN) produce un clásico acabado dorado.

- El Nitruro de Zirconio (ZrN) crea un color amarillo pálido, similar al latón.

- El Carbonitruro de Titanio (TiCN), formado utilizando una mezcla de nitrógeno y una fuente de carbono, puede variar desde el oro rosado hasta el bronce y el gris, dependiendo de la proporción.

Mejora de la resistencia a la corrosión

Los óxidos y nitruros son compuestos químicos extremadamente estables. Al formar una capa densa y no porosa de un óxido o nitruro metálico sobre un sustrato, el proceso PVD sella eficazmente la superficie del entorno, mejorando drásticamente su resistencia a la oxidación y al ataque químico.

Comprendiendo las compensaciones

Aunque potente, el uso de gases reactivos introduce complejidad y requiere un control preciso para tener éxito.

Control del proceso vs. Rendimiento

La introducción de gases reactivos hace que el proceso PVD sea significativamente más complejo que simplemente depositar un metal puro. El sistema debe gestionar con precisión las presiones y los caudales de gas para asegurar que se produzca la reacción química correcta, lo que añade una capa de dificultad a cambio de un rendimiento mejorado.

Adhesión y tensión interna

Si la mezcla de gases o la presión son incorrectas, puede provocar una alta tensión interna dentro de la capa de recubrimiento. Esta tensión puede causar una mala adhesión, lo que lleva a que el recubrimiento se agriete, se descascare o se desprenda del sustrato con el tiempo.

Contaminación y pureza

Los procesos PVD son altamente sensibles a las impurezas. Los gases inertes y reactivos utilizados deben ser de muy alta pureza. Cualquier contaminación, como vapor de agua o aire residual en la cámara o en las líneas de gas, puede causar reacciones químicas no deseadas y arruinar la integridad del recubrimiento.

Selección del gas adecuado para su aplicación

Su elección de la química del gas está determinada completamente por el resultado deseado para su componente.

- Si su objetivo principal es la máxima dureza y resistencia al desgaste: Su mejor opción probablemente implicará gases reactivos como Nitrógeno o Acetileno para formar recubrimientos duros de nitruro o carburo.

- Si su objetivo principal es un color decorativo específico: La mezcla y proporción exactas de gases reactivos, como Nitrógeno y una fuente de carbono, serán el factor más crítico a controlar.

- Si su objetivo principal es una protección mejorada contra la corrosión: Debe considerar procesos que utilicen Oxígeno o Nitrógeno para formar capas estables y no reactivas de óxido o nitruro en la superficie.

- Si su objetivo principal es un recubrimiento metálico simple: Es posible que solo necesite un gas inerte como el Argón para depositar por pulverización catódica el metal puro sin ninguna reacción química.

En última instancia, dominar el uso de estos gases es lo que transforma el PVD de una simple técnica de deposición en una herramienta precisa para la ingeniería de propiedades superficiales a nivel molecular.

Tabla resumen:

| Tipo de gas | Gases clave | Función principal | Recubrimiento/Propiedad resultante |

|---|---|---|---|

| Gas inerte | Argón (Ar) | Pulverización física del material objetivo | Recubrimientos metálicos puros |

| Gases reactivos | Nitrógeno (N₂) | Forma nitruros metálicos (ej., TiN) | Dureza, color dorado, resistencia al desgaste |

| Oxígeno (O₂) | Forma óxidos metálicos (ej., TiO₂) | Resistencia a la corrosión, estabilidad | |

| Acetileno (C₂H₂) | Forma carburos metálicos (ej., TiC) | Dureza extrema, resistencia al desgaste |

¿Listo para diseñar las propiedades superficiales perfectas para sus componentes?

En KINTEK, nos especializamos en proporcionar los gases de alta pureza y el soporte experto necesarios para los procesos de recubrimiento PVD de precisión. Ya sea que busque la máxima dureza con recubrimientos de nitruro, colores decorativos específicos o una resistencia superior a la corrosión, nuestro equipo de laboratorio y consumibles están diseñados para satisfacer sus requisitos exactos.

Permítanos ayudarle a dominar su proceso PVD para obtener resultados superiores. Contacte a nuestros expertos hoy para discutir su aplicación específica y descubrir la diferencia KINTEK en el rendimiento de laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- What function does CVD equipment serve in rhodium-modified coatings? Achieve Deep Diffusion and Microstructural Precision

- ¿Por qué la CVD es mejor que la PVD? Logre recubrimientos superiores y uniformes en geometrías complejas

- ¿En qué se diferencia la PVD de la CVD? Cómo elegir el proceso de recubrimiento de película delgada adecuado

- ¿Cuál es el aparato de deposición química de vapor? Los componentes esenciales para la deposición de películas delgadas

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos