En esencia, la sinterización es un proceso térmico que fusiona el polvo metálico en una masa sólida sin fundirlo. Durante este proceso, las partículas metálicas individuales se calientan hasta un punto en el que los átomos en sus superficies de contacto se vuelven móviles, lo que permite que las partículas se unan, lo que reduce el espacio vacío y aumenta drásticamente la densidad y la resistencia del material.

La conclusión crucial es que la sinterización no se trata de fundir. Es un fenómeno de transporte atómico en estado sólido donde el calor y la presión obligan a las partículas individuales a fusionarse, transformando fundamentalmente un polvo suelto en un componente denso y diseñado.

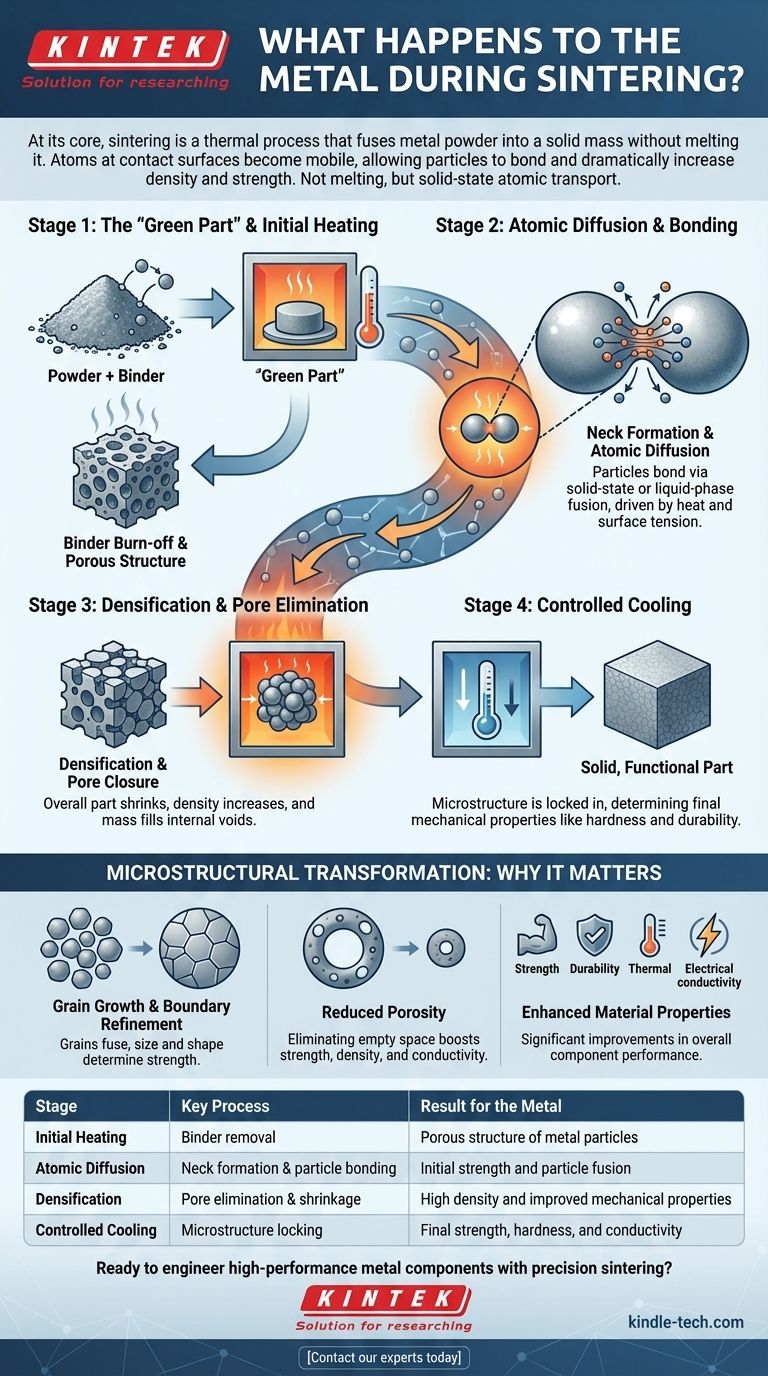

El Proceso de Sinterización: Un Viaje Microscópico

Para comprender lo que le sucede al metal, debemos observar el proceso en etapas distintas. Comienza con una forma preformada y termina con una pieza sólida y funcional.

Etapa 1: La "Pieza Verde" y el Calentamiento Inicial

Antes de que comience el proceso principal, los polvos metálicos finos se mezclan y compactan en la forma deseada, a menudo utilizando un aglutinante como cera o polímero. Esta pieza inicial y frágil se conoce como la "pieza verde".

Cuando se coloca en un horno, el primer paso es un horneado a baja temperatura para quemar o evaporar este aglutinante. Esto deja una estructura porosa de partículas metálicas débilmente conectadas, listas para la transformación.

Etapa 2: Difusión Atómica y Unión

Este es el corazón del proceso de sinterización. A medida que la temperatura aumenta hasta justo por debajo del punto de fusión del metal, los átomos ganan una energía térmica significativa.

En los puntos donde las partículas se tocan, los átomos comienzan a migrar a través de los límites, formando pequeños puentes o "cuellos". Este fenómeno, impulsado por la tensión superficial, se denomina difusión atómica. Las partículas comienzan a fusionarse.

Hay dos formas principales en que ocurre esta fusión:

- Sinterización en Estado Sólido: Las partículas metálicas primarias comienzan a fusionarse en sus superficies donde están en contacto.

- Sinterización en Fase Líquida: Un material secundario con un punto de fusión más bajo (como el bronce mezclado con tungsteno) se funde y fluye hacia los huecos entre las partículas primarias, actuando como un cemento.

Etapa 3: Densificación y Eliminación de Poros

A medida que los átomos continúan moviéndose y los cuellos entre las partículas se ensanchan, las partículas se acercan más. Esto cierra sistemáticamente los huecos y poros entre ellas.

La pieza general se encoge en tamaño y su densidad aumenta drásticamente. La masa se redistribuye desde las partículas mismas para llenar los vacíos internos, transformando la estructura porosa en una masa sólida.

Etapa 4: Enfriamiento Controlado

Una vez completada la densificación, la pieza se enfría de manera controlada. Este paso final es fundamental, ya que fija la microestructura final del material, como estructuras cristalinas específicas, lo que dicta sus propiedades mecánicas finales, como la dureza y la durabilidad.

La Transformación Microestructural: Por Qué es Importante

Los cambios que ocurren durante la sinterización no son solo cosméticos; representan una reorganización fundamental del material a nivel microscópico, lo que impacta directamente su rendimiento en el mundo real.

Crecimiento de Granos y Refinamiento de Límites

Inicialmente, cada partícula de polvo es un grano separado. La sinterización hace que estos granos individuales se fusionen y crezcan en estructuras cristalinas más grandes e interconectadas. La forma y el tamaño de estos granos finales son un factor clave que determina la resistencia del material.

Porosidad Reducida

El resultado más obvio de la sinterización es la reducción de la porosidad: el espacio vacío entre las partículas. La eliminación de estos vacíos es la principal fuente de la mayor resistencia, densidad y conductividad térmica y eléctrica de la pieza sinterizada.

Propiedades del Material Mejoradas

El resultado directo de esta transformación es un conjunto de propiedades mejoradas. El componente final es significativamente más fuerte y más duradero que el polvo compactado inicial. Su estructura interna mejorada permite una mejor conducción del calor y la electricidad.

Comprensión de las Compensaciones y Consideraciones

Aunque es potente, la sinterización es un proceso con características específicas y no es una solución universal. Comprender sus limitaciones es clave para utilizarlo de manera efectiva.

Densificación Incompleta

Lograr el 100% de la densidad teórica es extremadamente difícil solo con la sinterización. La mayoría de las piezas sinterizadas retendrán una pequeña cantidad de porosidad residual, lo que debe tenerse en cuenta en los cálculos de ingeniería, especialmente para aplicaciones de alto estrés.

El Control del Proceso es Crítico

Las propiedades finales de una pieza sinterizada son muy sensibles a la calidad inicial del polvo, la temperatura del horno, el tiempo de calentamiento y las condiciones atmosféricas. El control inconsistente del proceso puede provocar variaciones significativas en el rendimiento.

No es un Proceso de Fundición o Forja

La sinterización crea una estructura de grano única que es diferente de una pieza que ha sido fundida y moldeada o de una que ha sido forjada mecánicamente. Esto no es inherentemente mejor ni peor, sino que produce diferentes características mecánicas que deben entenderse para la aplicación específica.

Cómo Aplicar Esto a Su Proyecto

Su elección del proceso de fabricación debe estar impulsada completamente por el objetivo final de su componente.

- Si su enfoque principal es la producción rentable de formas complejas: La sinterización es una opción excepcional, ya que minimiza el desperdicio de material y puede producir piezas de forma neta que requieren poco o ningún mecanizado.

- Si su enfoque principal es lograr la densidad teórica máxima absoluta: Procesos como la forja o el prensado isostático en caliente (que puede ser un paso secundario después de la sinterización) pueden ser más adecuados.

- Si su enfoque principal es trabajar con materiales de alto punto de fusión como el tungsteno o el molibdeno: La sinterización es a menudo el método más práctico y energéticamente eficiente disponible, ya que evita las temperaturas extremas necesarias para la fusión.

En última instancia, comprender la sinterización le permite diseñar las propiedades del material con precisión, construyendo un componente final desde el nivel atómico hacia arriba.

Tabla de Resumen:

| Etapa | Proceso Clave | Resultado para el Metal |

|---|---|---|

| Calentamiento Inicial | Eliminación del aglutinante | Estructura porosa de partículas metálicas |

| Difusión Atómica | Formación de cuellos y unión de partículas | Resistencia inicial y fusión de partículas |

| Densificación | Eliminación de poros y contracción | Alta densidad y propiedades mecánicas mejoradas |

| Enfriamiento Controlado | Fijación de la microestructura | Resistencia, dureza y conductividad finales |

¿Listo para diseñar componentes metálicos de alto rendimiento con sinterización de precisión?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos de sinterización controlados. Ya sea que esté desarrollando piezas complejas de forma neta o trabajando con materiales de alto punto de fusión, nuestras soluciones le ayudan a lograr la densidad, resistencia y propiedades del material exactas que su proyecto demanda.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades específicas de sinterización y ciencia de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Qué es la conducción en el vacío? Comprendiendo la transferencia de calor en ausencia de materia

- ¿Por qué el método de enfriamiento de un horno de alta temperatura es fundamental para los valores Luxan de la RHA? Optimice su reactividad de RHA

- ¿Cuáles son los factores limitantes del tratamiento térmico? Dominar el material, la masa y el temple para el éxito

- ¿Cuáles son los peligros de la pirólisis? Gestión de riesgos ambientales, operativos y químicos

- ¿Cuáles son los usos de las aleaciones de aluminio tratadas térmicamente? Desbloquee un rendimiento ligero y de alta resistencia

- ¿Qué transferencia de calor ocurre en el vacío? Dominando la Radiación Térmica para sus Aplicaciones

- ¿Por qué es necesario un horno de secado al vacío para el procesamiento de Li2MnSiO4? Garantice alta pureza y rendimiento de la batería

- ¿Cuál es la diferencia entre un horno de carga y un horno de colada continua? Elija el horno adecuado para su línea de producción