La soldadura fuerte (brazing) es un proceso de unión crítico utilizado en una gama diversa y exigente de industrias de alta tecnología. Sus aplicaciones se encuentran en la industria aeroespacial, defensa, automotriz, médica, generación de energía y fabricación de semiconductores. El proceso se utiliza para crear desde componentes automotrices e hidráulicos complejos hasta ensamblajes de alta precisión para instrumentos científicos y médicos.

El uso generalizado de la soldadura fuerte no se basa en un único beneficio, sino en su capacidad única para crear uniones fuertes, limpias y herméticas sin fundir ni distorsionar los materiales base. Esto la hace indispensable para la fabricación de componentes de precisión y alto valor donde otros métodos de unión fallarían.

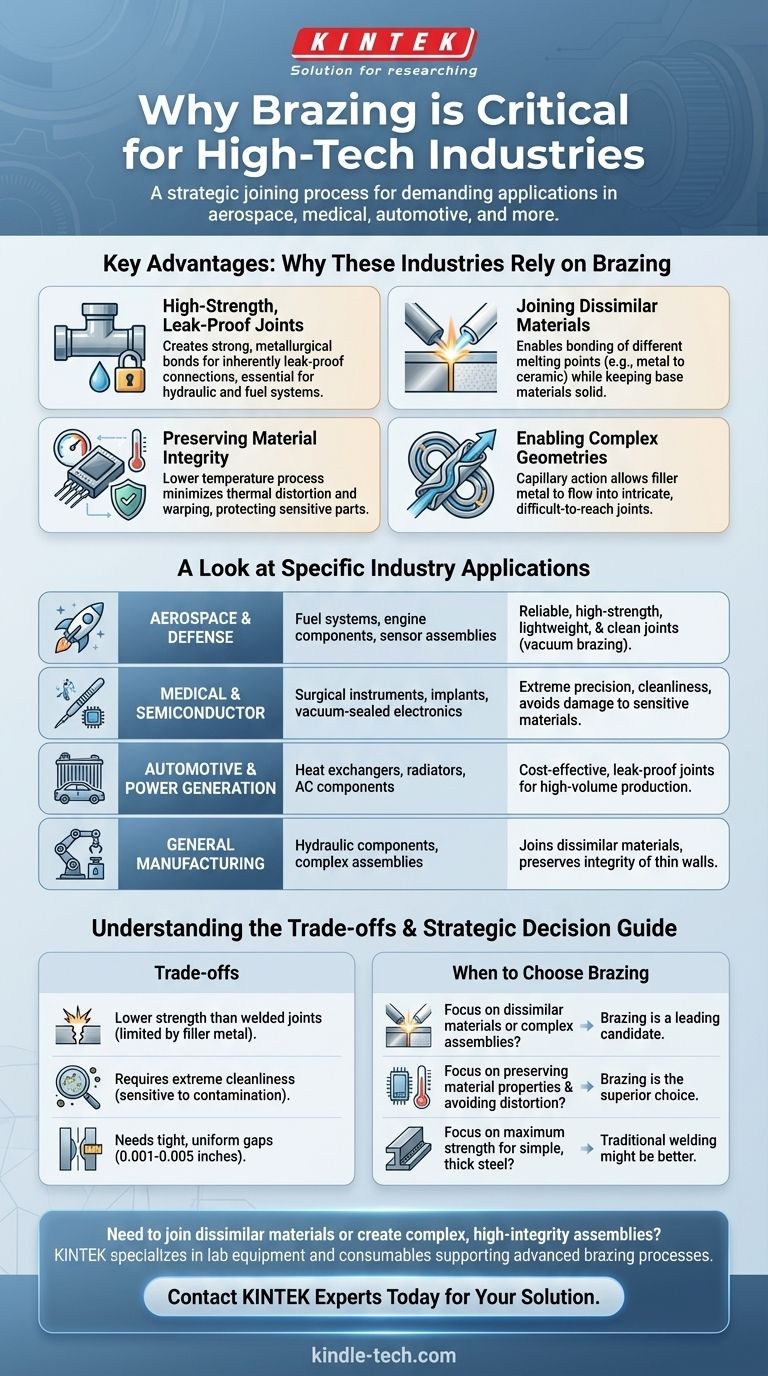

Por qué estas industrias dependen de la soldadura fuerte

La decisión de utilizar soldadura fuerte es una decisión estratégica de ingeniería. Se selecciona cuando las propiedades del ensamblaje final son más importantes que la velocidad bruta o el costo del proceso de unión en sí.

Lograr uniones herméticas y de alta resistencia

La soldadura fuerte crea un enlace metalúrgico fuerte entre los componentes. El metal de aporte se funde y es atraído hacia la unión ajustada por acción capilar, formando una conexión sólida y continua al enfriarse.

Este proceso da como resultado uniones excepcionalmente fuertes e inherentemente herméticas, un requisito crítico para los accesorios hidráulicos en sistemas automotrices y las líneas de combustible en la industria aeroespacial.

Unión de materiales disímiles

Una de las ventajas más significativas de la soldadura fuerte es su capacidad para unir materiales con diferentes puntos de fusión, como cobre con acero o cerámica con metal.

Dado que solo se funde el metal de aporte, los materiales base permanecen sólidos. Esta capacidad es esencial para crear ensamblajes electromecánicos complejos que se encuentran en dispositivos de defensa y médicos.

Preservación de la integridad del material

La soldadura fuerte se realiza a temperaturas significativamente más bajas que la soldadura. El calor se aplica de manera amplia y está por debajo del punto de fusión de los componentes, lo que reduce drásticamente el riesgo de distorsión térmica, deformación o cambios en el temple del material.

Esto la convierte en la opción ideal para unir tubos de pared delgada, componentes electrónicos delicados en la industria de semiconductores o piezas mecanizadas con precisión que deben mantener tolerancias estrictas.

Permitir geometrías complejas

La acción capilar de la soldadura fuerte permite que el metal de aporte fluya hacia uniones intrincadas, no lineales y de difícil acceso.

La soldadura fuerte es perfectamente adecuada para ensamblajes con múltiples uniones, canales internos o conexiones con acceso restringido, que son desafíos comunes en la industria aeroespacial y la maquinaria avanzada.

Un vistazo a las aplicaciones específicas de la industria

Comprender dónde y por qué se utiliza la soldadura fuerte proporciona una imagen más clara de sus capacidades.

Aeroespacial y Defensa

En este sector, la fiabilidad es primordial. La soldadura fuerte se utiliza por su capacidad para producir uniones ligeras y de alta resistencia en sistemas de combustible, componentes de motores y ensamblajes de sensores. La soldadura fuerte al vacío, en particular, garantiza uniones excepcionalmente limpias y fuertes libres de contaminantes.

Automotriz y Generación de Energía

La soldadura fuerte es una solución rentable para la producción de gran volumen. Se utiliza ampliamente para fabricar intercambiadores de calor, radiadores y componentes de aire acondicionado donde miles de uniones deben realizarse de manera fiable y ser herméticas.

Médica y Semiconductores

Estas industrias exigen una limpieza y precisión extremas. La soldadura fuerte se utiliza para ensamblar instrumentos quirúrgicos, implantes médicos y componentes electrónicos sellados al vacío. La naturaleza limpia y a baja temperatura del proceso evita la contaminación y el daño a los materiales sensibles.

Comprender las compensaciones

Ningún proceso es perfecto para todas las situaciones. Ser un asesor de confianza significa reconocer las limitaciones de la soldadura fuerte.

Menor resistencia que las uniones soldadas

Si bien una unión soldada fuerte es resistente, generalmente no es tan fuerte como una unión soldada correctamente entre los mismos dos metales base. La resistencia está limitada por la resistencia al corte del propio metal de aporte.

Requisito de limpieza extrema

La soldadura fuerte es muy sensible a la contaminación de la superficie. Las piezas deben limpiarse meticulosamente de todos los aceites, óxidos y residuos antes de calentarlas. No hacerlo impedirá que el metal de aporte moje las superficies y fluya hacia la unión, lo que resultará en un enlace fallido.

Necesidad de espacios libres ajustados y uniformes

La acción capilar, el principio físico detrás de la soldadura fuerte, solo funciona cuando el espacio entre los dos componentes es muy pequeño y constante (típicamente de 0.001 a 0.005 pulgadas). Esto requiere un mecanizado y un ajuste precisos, lo que puede aumentar los costos de fabricación.

Cómo determinar si la soldadura fuerte es adecuada para su aplicación

Utilice estas pautas para tomar una decisión estratégica para su proyecto.

- Si su enfoque principal es unir materiales disímiles o un ensamblaje complejo: La soldadura fuerte es un candidato principal debido a su flexibilidad y capacidad para unir diferentes familias de materiales sin fundirlos.

- Si su enfoque principal es preservar las propiedades del material y evitar la distorsión: La soldadura fuerte es probablemente la opción superior, especialmente para materiales delgados o componentes que ya han sido tratados térmicamente o mecanizados con precisión.

- Si su enfoque principal es la máxima resistencia de unión absoluta en componentes de acero simples y gruesos: Un proceso de soldadura tradicional podría ser una solución más directa y robusta.

En última instancia, seleccionar la soldadura fuerte es una decisión estratégica de ingeniería que prioriza la flexibilidad del diseño, la integridad del material y la precisión de la unión.

Tabla de resumen:

| Industria | Aplicaciones clave | Por qué se utiliza la soldadura fuerte |

|---|---|---|

| Aeroespacial y Defensa | Sistemas de combustible, componentes de motor, sensores | Uniones limpias, ligeras y de alta resistencia (soldadura fuerte al vacío) |

| Médica y Semiconductores | Instrumentos quirúrgicos, implantes, electrónica | Precisión, limpieza, evita dañar materiales sensibles |

| Automotriz y Generación de Energía | Intercambiadores de calor, radiadores, componentes de CA | Uniones rentables y herméticas para producción de gran volumen |

| Fabricación General | Componentes hidráulicos, ensamblajes complejos | Une materiales disímiles, preserva la integridad de paredes delgadas |

¿Necesita unir materiales disímiles o crear ensamblajes complejos de alta integridad? Las ventajas estratégicas de la soldadura fuerte —preservar las propiedades del material, permitir geometrías complejas y crear uniones herméticas— son esenciales para la fabricación de alto valor. KINTEK se especializa en el equipo de laboratorio y los consumibles que soportan procesos avanzados de soldadura fuerte, satisfaciendo las necesidades precisas de laboratorios y departamentos de I+D. Permita que nuestros expertos le ayuden a determinar si la soldadura fuerte es la solución adecuada para su proyecto. Contáctenos hoy para discutir los requisitos específicos de su aplicación.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Qué tan caliente puede llegar un horno eléctrico? Una guía sobre rangos de temperatura y aplicaciones

- ¿Es cara la fundición al vacío? Descubra la solución rentable para la producción de bajo volumen

- ¿Cuál es la presión en un reactor de pirólisis? Una guía para optimizar su proceso

- ¿Qué horno se utiliza para el tratamiento térmico? Una guía para elegir el horno adecuado para sus materiales

- ¿Cuál es la relación entre el vacío y la temperatura? Dominando el control de alta temperatura para el procesamiento de materiales

- ¿Qué condiciones críticas de proceso proporciona un horno de sinterización al vacío para el titanio? Guía experta de unión por difusión

- ¿Por qué se utiliza un horno de vacío para desgasificar polvos de aleación Al-4Cu? Garantizar la máxima densidad e integridad del material

- ¿Cuál es la temperatura y el tiempo para el recocido? Una guía personalizada para su material