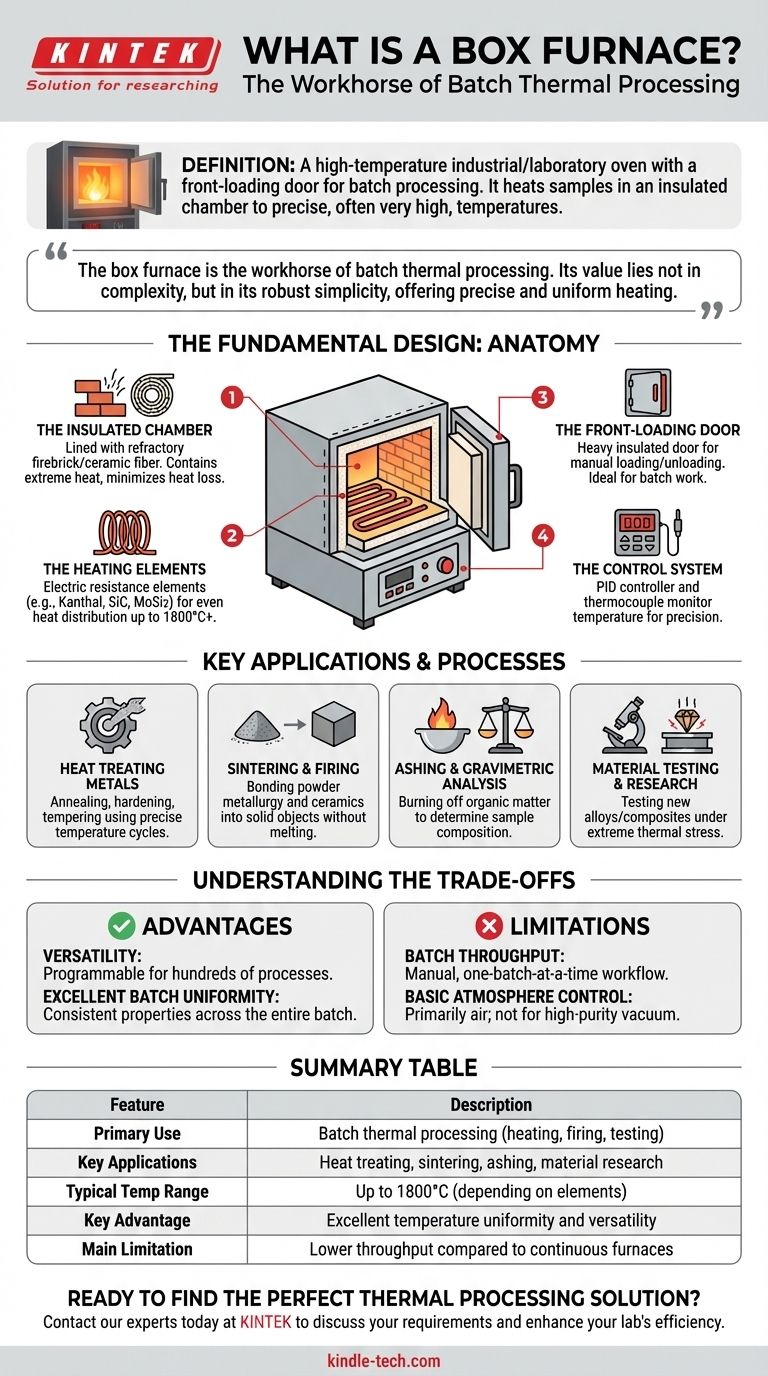

En los términos más simples, un horno de caja es un horno industrial o de laboratorio de alta temperatura con una puerta de carga frontal, diseñado para procesar materiales en lotes. Funciona calentando una muestra dentro de una cámara aislada a temperaturas precisas, a menudo muy altas, para inducir cambios físicos o químicos. Las aplicaciones comunes incluyen el endurecimiento de metales, la cocción de cerámicas o la realización de análisis científicos.

El horno de caja es el caballo de batalla del procesamiento térmico por lotes. Su valor no reside en la complejidad, sino en su robusta simplicidad, ofreciendo un calentamiento preciso y uniforme para una vasta gama de materiales y aplicaciones donde el rendimiento continuo no es el requisito principal.

El diseño fundamental de un horno de caja

La eficacia de un horno de caja proviene de su diseño sencillo y fiable, que consta de unos pocos componentes principales que trabajan en conjunto. Comprender esta anatomía aclara sus capacidades y limitaciones.

La cámara aislada

El núcleo del horno es una cámara, típicamente de forma cúbica o de caja, revestida con aislamiento de alto rendimiento. Este suele estar hecho de ladrillo refractario o fibra cerámica.

Este aislamiento es crítico por dos razones: contiene el calor extremo para proteger al usuario y al entorno circundante, y minimiza la pérdida de calor, lo que mejora la eficiencia energética y la estabilidad de la temperatura.

Los elementos calefactores

El calentamiento se logra mediante elementos de resistencia eléctrica. Estos se colocan estratégicamente a lo largo de las paredes de la cámara, y a veces en la puerta o el hogar, para proporcionar una distribución uniforme del calor.

Los materiales comunes de los elementos incluyen Kanthal (aleación de hierro-cromo-aluminio) para temperaturas de hasta alrededor de 1200 °C, carburo de silicio (SiC) para hasta 1600 °C, y disilicuro de molibdeno (MoSi2) para temperaturas aún más altas, a veces superando los 1800 °C.

La puerta de carga frontal

La característica definitoria es su única puerta frontal. Esta puerta, también fuertemente aislada, se abre o se levanta verticalmente para permitir que un operador coloque y retire manualmente los materiales.

Este diseño lo hace ideal para trabajos por lotes, donde se procesa un conjunto de piezas, el ciclo termina, el horno se enfría y se carga un nuevo lote.

El sistema de control

Los hornos de caja modernos están gobernados por un sofisticado sistema de control. Un termopar, una sonda sensora de temperatura, se encuentra dentro de la cámara y transmite datos a un controlador digital.

Este controlador, típicamente un controlador PID (Proporcional-Integral-Derivativo), modula con precisión la potencia enviada a los elementos calefactores para seguir un perfil de temperatura programado, asegurando precisión y repetibilidad.

Aplicaciones y procesos clave

La versatilidad del horno de caja lo hace indispensable en numerosas industrias y campos de investigación. No es solo un calentador, sino una herramienta para la transformación de materiales.

Tratamiento térmico de metales

Esta es una aplicación principal. Procesos como el recocido (ablandamiento del metal para su trabajabilidad), el endurecimiento (fortalecimiento del acero) y el templado (reducción de la fragilidad después del endurecimiento) dependen de los ciclos de temperatura precisos de un horno de caja.

Sinterización y cocción

En la metalurgia de polvos y la cerámica, los polvos finamente molidos se comprimen y luego se calientan en un horno de caja. Este proceso, llamado sinterización, une las partículas para formar un objeto sólido y denso sin fundirlo.

Cenizas y análisis gravimétrico

En los laboratorios de química analítica, se coloca una muestra en un horno de caja y se calienta a alta temperatura para quemar completamente toda la materia orgánica. El material inorgánico restante, o ceniza, se pesa luego para determinar la composición de la muestra original.

Pruebas e investigación de materiales

Ingenieros y científicos utilizan hornos de caja para probar cómo se comportan las nuevas aleaciones, compuestos o recubrimientos bajo estrés térmico extremo. Esto ayuda a determinar su durabilidad, puntos de fusión y otras propiedades críticas para aplicaciones en la industria aeroespacial, automotriz y energética.

Comprendiendo las compensaciones

Aunque muy capaz, el horno de caja no es la solución universal para todas las necesidades de calentamiento. Sus puntos fuertes en un área crean limitaciones en otra.

Ventaja: versatilidad y simplicidad

Un solo horno de caja puede programarse para ejecutar cientos de procesos diferentes, desde un horneado a baja temperatura hasta una cocción cerámica a alta temperatura. Su diseño simple también los hace altamente fiables y fáciles de mantener.

Ventaja: excelente uniformidad por lotes

Debido a que las piezas permanecen estacionarias en un ambiente sellado y estable, un horno de caja bien diseñado proporciona una uniformidad de temperatura excepcional en todo el lote. Esto es crítico para procesos donde cada pieza debe tener propiedades idénticas.

Limitación: rendimiento del procesamiento por lotes

El flujo de trabajo manual, un lote a la vez, es su mayor limitación. El tiempo que se tarda en esperar a que el horno se enfríe, descargar y recargar lo hace inadecuado para líneas de producción continuas de alto volumen.

Limitación: control básico de la atmósfera

Los hornos de caja estándar operan en una atmósfera de aire. Si bien algunos pueden modificarse con puertos para introducir un gas inerte como nitrógeno o argón, no están herméticamente sellados. Para procesos que requieren un vacío de alta pureza o una atmósfera de gas reactivo, un horno de vacío o de tubo especializado es una opción mucho mejor.

Tomando la decisión correcta para su proceso

Seleccionar el horno adecuado requiere hacer coincidir su diseño fundamental con sus objetivos operativos.

- Si su enfoque principal es la investigación de laboratorio versátil o la producción de lotes pequeños: El horno de caja es una solución ideal y rentable debido a su simplicidad y flexibilidad de proceso.

- Si su enfoque principal es la fabricación continua de alto volumen: Debe investigar un horno de cinta transportadora, de solera de rodillos o de túnel diseñado para líneas de producción automatizadas.

- Si su enfoque principal es el procesamiento con una atmósfera altamente pura o específica: Un horno de tubo o de vacío dedicado proporcionará el control ambiental superior que su proceso requiere.

En última instancia, comprender estos principios básicos le permite seleccionar la herramienta de procesamiento térmico adecuada para su aplicación específica.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Uso principal | Procesamiento térmico por lotes (calentamiento, cocción, pruebas) |

| Aplicaciones clave | Tratamiento térmico de metales, sinterización de cerámicas, calcinación, investigación de materiales |

| Rango de temperatura típico | Hasta 1800 °C, dependiendo de los elementos calefactores |

| Ventaja clave | Excelente uniformidad de temperatura y versatilidad de proceso |

| Limitación principal | Menor rendimiento en comparación con los hornos continuos |

¿Listo para encontrar la solución de procesamiento térmico perfecta para su laboratorio?

Ya sea que necesite un horno de caja versátil para tratamiento térmico, sinterización o pruebas de materiales, KINTEK tiene la experiencia y el equipo para satisfacer sus necesidades específicas. Nuestra gama de hornos de alta temperatura garantiza un control preciso y un rendimiento fiable para sus aplicaciones más exigentes.

Contacte hoy mismo con nuestros expertos para discutir sus requisitos y descubrir cómo el equipo de laboratorio de KINTEK puede mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura