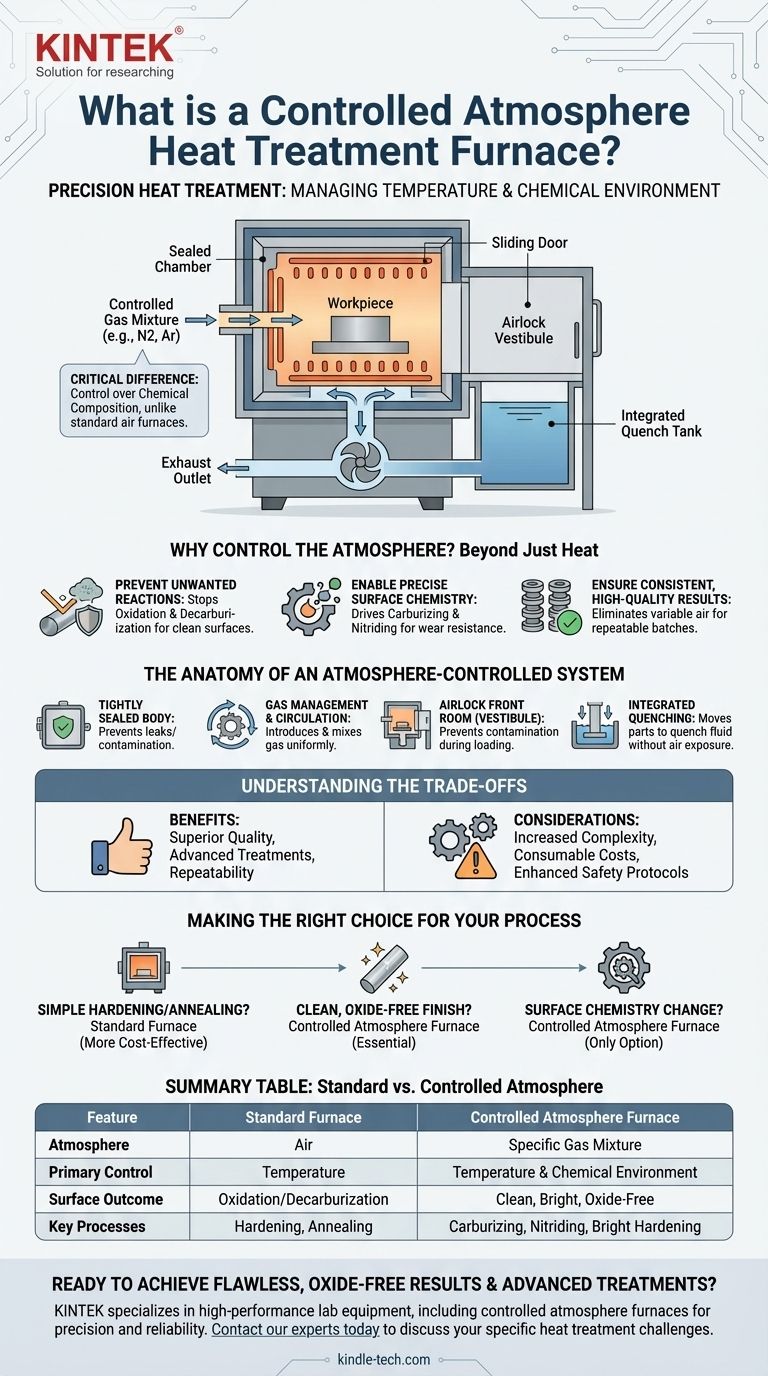

En esencia, un horno de tratamiento térmico de atmósfera controlada es un sistema que gestiona con precisión la composición química del gas que rodea un material durante el calentamiento y el enfriamiento. A diferencia de un horno estándar que solo controla la temperatura, este equipo especializado también regula la atmósfera interna para prevenir reacciones no deseadas como la oxidación y para alterar intencionalmente las propiedades superficiales de la pieza de trabajo.

La diferencia fundamental es el control sobre el entorno químico. Un horno estándar opera en aire, lo que puede dañar la superficie de un material a altas temperaturas. Un horno de atmósfera controlada reemplaza el aire con una mezcla de gas específica, protegiendo el material y permitiendo tratamientos avanzados de modificación superficial.

¿Por qué controlar la atmósfera? Más allá del simple calor

Controlar el entorno del horno es fundamental para lograr resultados metalúrgicos específicos que son imposibles en el calentamiento al aire libre. Este control va más allá de la simple regulación de la temperatura para gestionar activamente la química superficial.

Prevención de reacciones no deseadas

A altas temperaturas, los metales reaccionan fácilmente con el oxígeno del aire, formando una capa de cascarilla u óxido. Esto a menudo no es deseable, ya que puede arruinar el acabado superficial y la precisión dimensional de una pieza.

De manera similar, el contenido de carbono en el acero puede agotarse de la superficie en una reacción conocida como descarburización, que ablanda el material. Una atmósfera controlada previene tanto la oxidación como la descarburización.

Permitir una química superficial precisa

Más allá de simplemente prevenir reacciones, estos hornos pueden introducir elementos específicos en la superficie de un material.

Al crear una atmósfera rica en un químico específico, se pueden impulsar reacciones como la cementación (adición de carbono) o la nitruración (adición de nitrógeno). Estos procesos se utilizan para crear una capa superficial dura y resistente al desgaste en un componente mientras se mantiene un núcleo más resistente.

Garantizar resultados consistentes y de alta calidad

Al eliminar la variable del aire ambiente, una atmósfera controlada asegura que cada pieza procesada experimente exactamente las mismas condiciones térmicas y químicas. Esto conduce a una calidad de producto significativamente mejorada, tasas de calificación más altas y resultados repetibles lote tras lote.

La anatomía de un sistema con atmósfera controlada

El diseño de un horno de atmósfera controlada es similar al de un horno estándar, pero incluye varios componentes críticos dedicados a gestionar el entorno interno.

Un cuerpo de horno herméticamente sellado

La base del control atmosférico es una cámara de horno excepcionalmente bien sellada. Esto evita que el gas controlado se escape y, lo que es más importante, evita que el aire se filtre y contamine el proceso.

Gestión y circulación de gas

Un sistema dedicado introduce la mezcla de gas deseada (p. ej., nitrógeno, argón, gas endógeno) y purga el aire inicial. Un ventilador sellado y refrigerado por agua circula este gas para garantizar una temperatura uniforme y una composición química en todo el horno.

La sala frontal de "esclusa de aire"

Una característica clave es una sala frontal, o vestíbulo, que actúa como esclusa de aire. Las piezas de trabajo entran primero en esta cámara, que luego se purga de aire y se llena con la atmósfera protectora antes de que se abra la puerta interior a la cámara de calentamiento principal. Esto evita la contaminación de todo el horno al cargar o descargar piezas.

Temple y manipulación integrados

Muchos sistemas incluyen tanques de temple sellados integrados. Esto permite que una pieza se mueva desde la cámara de calentamiento directamente al fluido de temple (como aceite) sin exponerse nunca al aire exterior, asegurando un acabado limpio y sin óxido.

Comprensión de las compensaciones

Si bien los beneficios son significativos, la adopción de esta tecnología implica consideraciones importantes que difieren de las operaciones de hornos estándar.

Mayor complejidad del sistema

La adición de paneles de control de gas, sellos, enclavamientos de seguridad y sistemas de circulación hace que estos hornos sean mecánicamente más complejos que sus contrapartes de aire abierto. Esto requiere un conocimiento operativo y un mantenimiento más sofisticados.

Costos operativos y de consumibles

Los gases protectores utilizados en el horno son un costo operativo continuo. Además, mantener la integridad de todos los sellos y sistemas de seguridad es fundamental y se suma al presupuesto de mantenimiento.

Protocolos de seguridad mejorados

Muchos gases de proceso pueden ser inflamables o presentar otros peligros. Por lo tanto, estos hornos requieren dispositivos obligatorios a prueba de explosiones y de seguridad, junto con protocolos operativos estrictos para garantizar un entorno de trabajo seguro.

Tomar la decisión correcta para su proceso

La decisión de utilizar un horno de atmósfera controlada depende completamente de las propiedades requeridas del producto terminado.

- Si su enfoque principal es el endurecimiento o recocido simple donde la oxidación superficial es aceptable o se puede eliminar más tarde: Un horno estándar, sin control, suele ser suficiente y más rentable.

- Si su enfoque principal es un acabado limpio y brillante sin oxidación superficial ni descarburización: Un horno de atmósfera controlada es absolutamente esencial para proteger la integridad del material.

- Si su enfoque principal es cambiar intencionalmente la química superficial de una pieza (p. ej., endurecimiento superficial mediante cementación): Un horno de atmósfera controlada es la única tecnología capaz de realizar esta tarea.

En última instancia, elegir un horno de atmósfera controlada es una decisión de invertir en un control de proceso preciso para lograr una calidad y consistencia de material superiores.

Tabla de resumen:

| Característica | Horno Estándar | Horno de Atmósfera Controlada |

|---|---|---|

| Atmósfera | Aire | Mezcla de gas específica (p. ej., Nitrógeno, Argón) |

| Control principal | Temperatura | Temperatura y Entorno Químico |

| Resultado superficial | Oxidación/Descarburización | Limpio, Brillante, Sin Óxido |

| Procesos clave | Endurecimiento, Recocido | Cementación, Nitruración, Endurecimiento Brillante |

¿Listo para lograr resultados impecables, sin óxido y tratamientos superficiales avanzados?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de tratamiento térmico de atmósfera controlada diseñados para la precisión y la fiabilidad. Nuestros sistemas están diseñados para proteger sus materiales y permitir procesos avanzados como la cementación y la nitruración, garantizando resultados consistentes y de alta calidad para su laboratorio.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo un horno KINTEK puede resolver sus desafíos específicos de tratamiento térmico y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es el propósito de usar un horno de calentamiento con atmósfera controlada para la reducción de Cu? Lograr estados catalíticos activos

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad