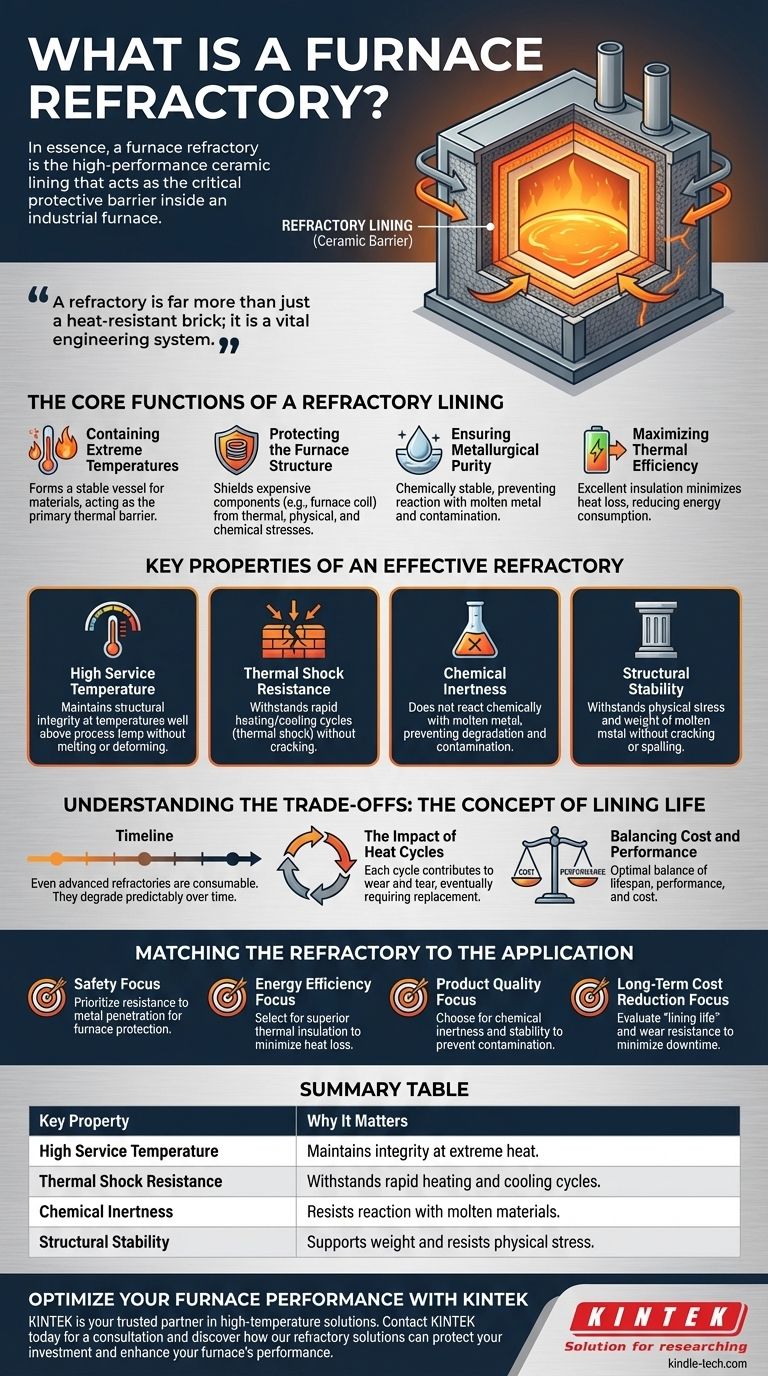

En esencia, un refractario de horno es el revestimiento cerámico de alto rendimiento que actúa como la barrera protectora crítica dentro de un horno industrial. Este material diseñado está pensado para contener directamente materiales fundidos, como aluminio o acero, mientras que simultáneamente protege los componentes estructurales del horno de temperaturas extremas y ataques químicos.

Un refractario es mucho más que un simple ladrillo resistente al calor; es un sistema de ingeniería vital. Su propósito principal es contener un calor inmenso, proteger el costoso equipo del horno y asegurar la pureza del producto final, todo ello mientras maximiza la eficiencia energética.

Las funciones principales de un revestimiento refractario

Un revestimiento refractario es un componente multifuncional indispensable para la operación segura y eficiente de cualquier horno de alta temperatura.

Contención de temperaturas extremas

La tarea más fundamental de un refractario es formar un recipiente estable para materiales a temperaturas que superan con creces el punto de fusión de la carcasa metálica del horno. Actúa como la principal barrera térmica.

Protección de la estructura del horno

Este revestimiento es lo único que se interpone entre el metal fundido y el sistema de inducción del horno. Protege componentes críticos y costosos, como la bobina del horno, de las tensiones térmicas, físicas y químicas que de otro modo causarían una falla catastrófica.

Garantía de la pureza metalúrgica

Un refractario eficaz debe ser químicamente estable. Está diseñado para resistir la reacción con el metal fundido que contiene, evitando la contaminación por "escoria" u otras impurezas que degradarían la calidad del producto final.

Maximización de la eficiencia térmica

Al proporcionar un excelente aislamiento térmico, el revestimiento refractario minimiza la pérdida de calor al ambiente exterior. Esta contención de energía se traduce directamente en un menor consumo de energía y una reducción de los costos operativos.

Propiedades clave de un refractario eficaz

El entorno extremo dentro de un horno exige materiales con una combinación única de propiedades. La calidad de un refractario se define por su capacidad para funcionar en estas condiciones exigentes.

Alta temperatura de servicio

Este es el requisito más obvio. El material debe mantener su integridad estructural a temperaturas muy por encima de la temperatura del proceso sin fundirse, ablandarse o deformarse.

Resistencia al choque térmico

Los hornos no siempre están encendidos; se calientan y se enfrían. Un buen refractario debe soportar estos cambios rápidos de temperatura —conocidos como choque térmico— sin agrietarse ni fallar.

Inercia química

El refractario no debe reaccionar químicamente con el metal fundido que contiene. Esto evita tanto la degradación del revestimiento como la contaminación del baño de metal.

Estabilidad estructural

Más allá del calor, el refractario debe soportar el estrés físico del peso y el movimiento del metal fundido. No debe agrietarse ni desprender piezas (desconcharse) en la masa fundida durante el funcionamiento.

Comprender las compensaciones: el concepto de vida útil del revestimiento

Incluso los refractarios más avanzados son materiales consumibles. Están diseñados para desgastarse con el tiempo de forma predecible, sacrificándose para proteger el horno.

Degradación inevitable

El constante ataque del calor extremo, el ataque químico y el estrés físico significan que todo revestimiento refractario se degradará con el tiempo. Esto es una parte esperada del ciclo operativo del horno.

El impacto de los ciclos de calor

La vida útil operativa de un refractario a menudo se mide en "vida útil del revestimiento" o en el número de ciclos de calor que puede soportar. Cada ciclo de calentamiento y enfriamiento contribuye al desgaste, lo que finalmente requiere reparación o reemplazo completo.

Equilibrio entre costo y rendimiento

La elección de un refractario implica una compensación crítica. Una instalación inicial más barata podría conducir a una vida útil del revestimiento más corta, lo que provocaría tiempos de inactividad más frecuentes y costos a largo plazo más altos. El objetivo es seleccionar un material que proporcione el equilibrio óptimo de rendimiento, vida útil y costo para una aplicación específica.

Adaptación del refractario a la aplicación

La elección ideal del refractario depende completamente de las prioridades operativas del horno.

- Si su enfoque principal es la seguridad operativa: Elija un refractario con un historial probado de resistencia a la penetración de metales para proteger la bobina y la estructura del horno.

- Si su enfoque principal es la eficiencia energética: Priorice los materiales con propiedades de aislamiento térmico superiores para minimizar la pérdida de calor y reducir el consumo.

- Si su enfoque principal es la calidad del producto: Seleccione un refractario conocido por su inercia química y estabilidad para evitar la contaminación del metal fundido.

- Si su enfoque principal es la reducción de costos a largo plazo: Evalúe la "vida útil del revestimiento" esperada del refractario y su resistencia al desgaste para minimizar los costosos tiempos de inactividad y la frecuencia de reemplazo.

En última instancia, seleccionar el refractario adecuado es una decisión de ingeniería crítica que afecta directamente la seguridad, la eficiencia y la rentabilidad del horno.

Tabla resumen:

| Propiedad clave | Por qué es importante |

|---|---|

| Alta temperatura de servicio | Mantiene la integridad a calor extremo, muy por encima del punto de fusión de los metales. |

| Resistencia al choque térmico | Soporta ciclos rápidos de calentamiento y enfriamiento sin agrietarse. |

| Inercia química | Resiste la reacción con materiales fundidos para evitar la contaminación del producto. |

| Estabilidad estructural | Soporta el peso del metal fundido y resiste el estrés físico. |

Optimice el rendimiento de su horno con la solución refractaria adecuada

La selección del revestimiento refractario correcto es una decisión crítica que impacta directamente la seguridad, la eficiencia y la calidad del producto de su horno. Una elección incorrecta puede conducir a costosos tiempos de inactividad, desperdicio de energía y contaminación del producto.

KINTEK es su socio de confianza en soluciones de alta temperatura. Nos especializamos en equipos y consumibles de laboratorio, brindando orientación experta y materiales refractarios de alto rendimiento adaptados a su aplicación específica, ya sea que su prioridad sea la seguridad operativa, la eficiencia energética o la pureza del producto.

Deje que nuestros expertos le ayuden a:

- Prolongar la vida útil del revestimiento: Minimice los tiempos de inactividad y los costos de reemplazo.

- Mejorar la eficiencia energética: Reduzca la pérdida de calor y disminuya los gastos operativos.

- Garantizar la calidad del producto: Evite la contaminación con materiales químicamente inertes.

Contacte a KINTEK hoy mismo para una consulta y descubra cómo nuestras soluciones refractarias pueden proteger su inversión y mejorar el rendimiento de su horno.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Placa de Cerámica de Circonio Estabilizado con Itria Mecanizada de Precisión para Ingeniería de Cerámicas Finas Avanzadas

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuál es la resistencia a la tracción de un tubo de cuarzo? Comprenda sus límites críticos para una aplicación segura.

- ¿Cuál es la temperatura máxima para las ventanas de cuarzo? Asegure la fiabilidad a largo plazo y evite la desvitrificación

- ¿Por qué se deben utilizar tubos de cuarzo de alta pureza para las reacciones de aluminio y vapor de agua? Garantice la pureza y la precisión

- ¿Cuáles son las partes que componen un horno? Una guía de los tres sistemas principales

- ¿Cómo afecta un agitador magnético a la suspensión de lignina/GO? El secreto de las espumas de carbono de nido de abeja perfectas

- ¿Cuáles son los requisitos funcionales para los moldes de grafito utilizados en el sinterizado de B4C/Al? Optimizar el rendimiento a alta presión

- ¿Por qué se requieren medios de molienda de alta dureza al moler polvos de aleación? Garantice la pureza y la energía para aleaciones superiores

- ¿De qué está hecho el spray desmoldante? Una guía de recubrimientos antiadherentes para moldeo