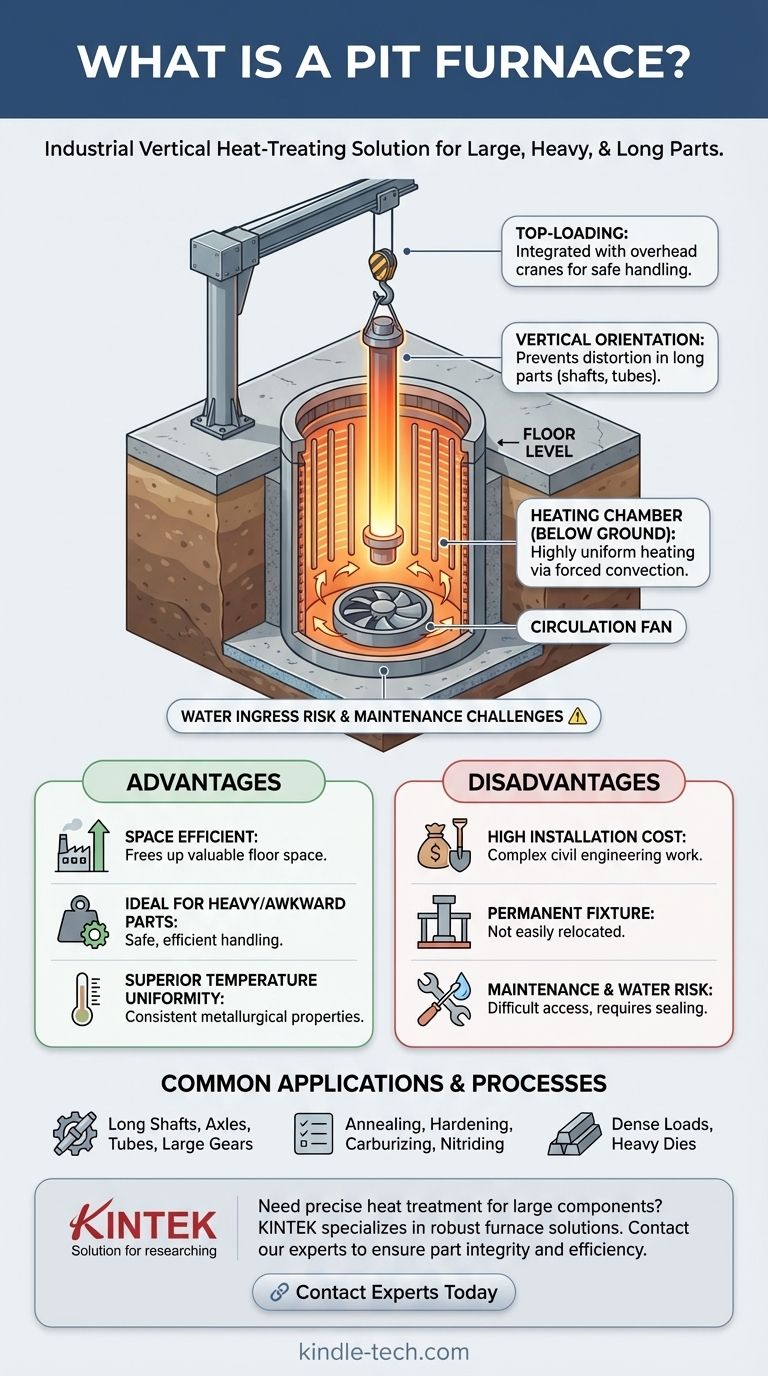

Un horno de foso es un horno industrial de tratamiento térmico que se instala verticalmente en un foso debajo del nivel del suelo de la fábrica. Este diseño se elige específicamente para procesar piezas excepcionalmente largas, grandes o pesadas, como ejes, tubos o cargas densas, que se cargan y descargan desde la parte superior utilizando una grúa aérea. Su función principal es proporcionar un calentamiento altamente uniforme de manera eficiente en cuanto al espacio para piezas que serían difíciles de manejar en un horno horizontal estándar.

La decisión fundamental de utilizar un horno de foso está impulsada por la geometría y el peso de las piezas que se están tratando. Es una elección estratégica para aprovechar el espacio vertical y evitar la distorsión de las piezas, mejorar la uniformidad de la temperatura e integrarse de forma segura con los sistemas de manipulación de materiales de alta resistencia.

El diseño y funcionamiento principales

La construcción única de un horno de foso sirve directamente a su función. Al comprender sus componentes clave, puede ver por qué sobresale en tareas específicas.

Carga y orientación vertical

La característica más definitoria es su orientación vertical y de carga superior. Las piezas se bajan a la cámara de calentamiento desde arriba, típicamente con una grúa.

Este posicionamiento vertical es crítico para componentes largos y delgados como ejes, semiejes o cañones de armas. Calentar estas piezas horizontalmente puede hacer que se comben o distorsionen bajo su propio peso a altas temperaturas.

Cámara de calentamiento y control de atmósfera

El cuerpo principal del horno, la cámara de calentamiento cilíndrica, se encuentra en el foso. Típicamente se calienta mediante elementos de resistencia eléctrica dispuestos a lo largo de las paredes interiores o mediante quemadores de gas.

Muchos hornos de foso están diseñados para gestionar una atmósfera controlada. Esto permite procesos como la carburación, nitruración, endurecimiento y recocido mediante la introducción de gases específicos (por ejemplo, nitrógeno, gas endotérmico) para prevenir la oxidación o para alterar químicamente la superficie de las piezas.

Convección forzada para uniformidad

Un potente ventilador, generalmente ubicado en la tapa del horno o en la base, es esencial para su funcionamiento. Este ventilador hace circular vigorosamente la atmósfera interna, asegurando que el calor se transfiera uniformemente por toda la cámara.

Esta convección forzada es lo que garantiza una excelente uniformidad de temperatura, un requisito innegociable para lograr propiedades metalúrgicas consistentes en una carga grande o densamente empaquetada.

Comprendiendo las ventajas y limitaciones

Un horno de foso es un equipo especializado, no una solución universal. Sus beneficios son significativos, pero vienen con compensaciones específicas.

Ventaja: Eficiencia de espacio superior

Al ubicar la mayor parte del horno bajo tierra, los hornos de foso liberan un valioso espacio en la planta de la fábrica. Solo la tapa y el área de carga están al nivel de trabajo, creando un ambiente menos desordenado y potencialmente más seguro.

Ventaja: Ideal para piezas grandes y difíciles de manejar

El diseño de carga superior es perfectamente adecuado para la integración con grúas aéreas, que son estándar en instalaciones que manejan materiales pesados. Esto hace que la carga y descarga de componentes masivos de varias toneladas sea mucho más segura y eficiente que con un horno horizontal.

Desventaja: Alto costo de instalación e inflexibilidad

El principal inconveniente es el costo inicial y la complejidad significativos de la instalación. Esto implica un importante trabajo de ingeniería civil para excavar un foso, verter una base de hormigón y garantizar un drenaje y medidas de seguridad adecuados.

Una vez instalado, un horno de foso es un accesorio permanente. No se puede mover o reubicar fácilmente si los diseños de la fábrica cambian, lo que representa un compromiso de capital a largo plazo.

Desventaja: Mantenimiento e ingreso de agua

El mantenimiento puede ser más desafiante. Acceder a los elementos calefactores u otros componentes en el fondo del foso requiere procedimientos especializados y precauciones de seguridad.

Además, el foso debe estar correctamente sellado y protegido del agua subterránea. El ingreso de agua puede causar daños catastróficos al horno y presenta un riesgo operativo significativo en áreas con un nivel freático alto.

Tomando la decisión correcta para su aplicación

La selección del tipo de horno correcto depende completamente de sus necesidades operativas y de las características de las piezas que está procesando.

- Si su enfoque principal es procesar ejes largos o piezas susceptibles a la distorsión: Un horno de foso es a menudo la única opción viable para mantener la integridad geométrica durante el tratamiento térmico.

- Si su enfoque principal es manejar troqueles, engranajes o cestas de piezas extremadamente pesadas: El diseño del horno de foso de carga superior proporciona un flujo de trabajo de manipulación de materiales seguro y eficiente.

- Si su enfoque principal es la flexibilidad, un costo inicial más bajo o el procesamiento de cargas variadas y más pequeñas: Un horno de caja horizontal convencional o un horno de temple integral tipo lote probablemente sería una solución más práctica y económica.

En última instancia, un horno de foso es una solución construida para un propósito específico que proporciona un rendimiento inigualable cuando la pieza de trabajo exige un enfoque vertical y de alta uniformidad.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Orientación | Vertical, carga superior |

| Uso principal | Piezas largas, pesadas o densas (ej. ejes, troqueles) |

| Ventaja clave | Evita el pandeo/distorsión de las piezas; excelente uniformidad de temperatura |

| Procesos comunes | Recocido, endurecimiento, carburación, nitruración |

| Instalación | Permanente, bajo el nivel del suelo (foso) |

| Manipulación de materiales | Integrado con grúas aéreas |

¿Necesita tratar térmicamente componentes grandes o pesados con precisión?

KINTEK se especializa en equipos de laboratorio industrial, incluyendo soluciones de hornos robustas para aplicaciones exigentes. Nuestra experiencia puede ayudarle a determinar si un horno de foso es la elección correcta para sus necesidades de tratamiento térmico a gran escala, asegurando la integridad de las piezas y la eficiencia del proceso.

Contacte a nuestros expertos hoy para discutir sus requisitos específicos y explorar cómo nuestras soluciones pueden mejorar su proceso de fabricación.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura