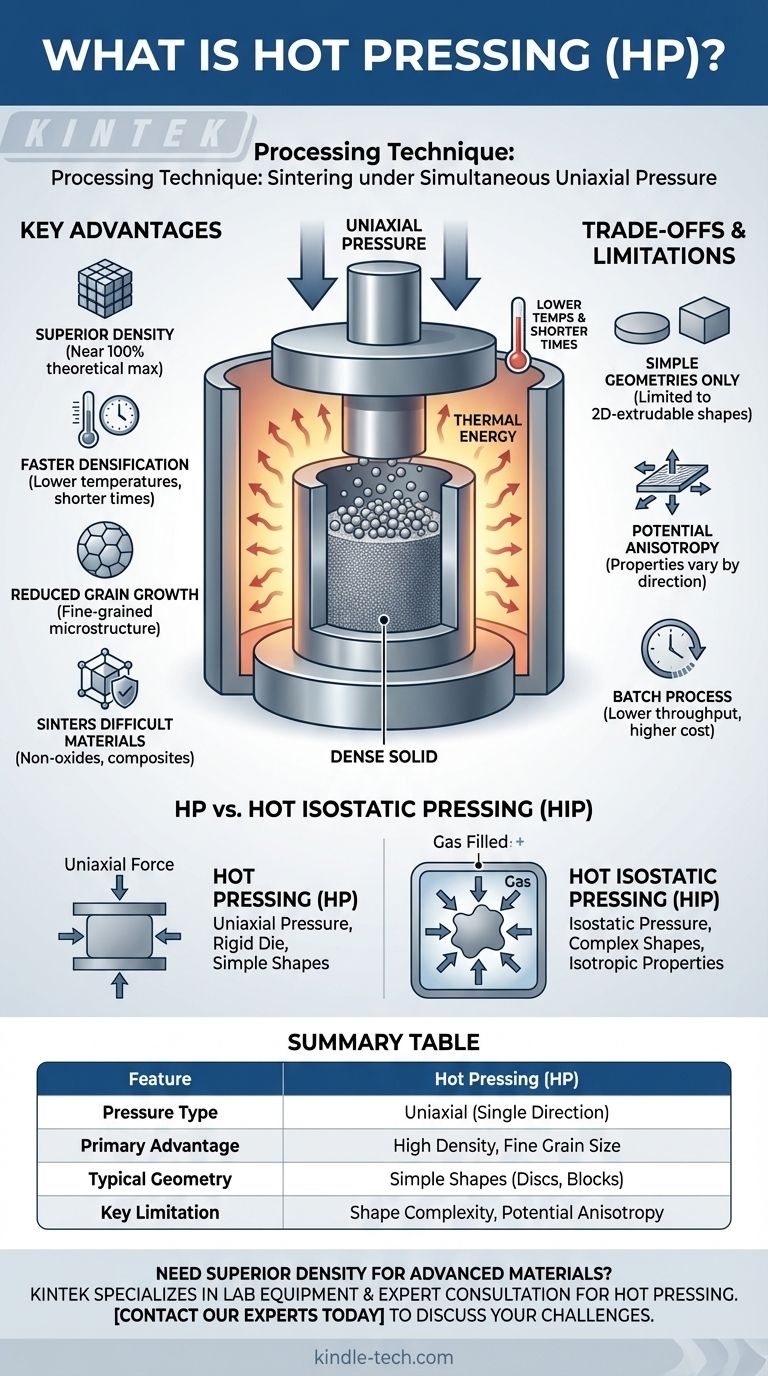

La técnica de procesamiento en la que la sinterización se lleva a cabo bajo presión uniaxial simultánea se conoce como Prensado en Caliente (HP). Es un proceso de pulvimetalurgia diseñado para consolidar polvos en un sólido denso aplicando calor y una fuerza direccional al mismo tiempo, mejorando significativamente el proceso de densificación en comparación con la sinterización sin presión.

El Prensado en Caliente es un método de consolidación especializado utilizado para lograr una densidad casi total y microestructuras de grano fino en materiales de alto rendimiento que de otro modo serían difíciles de sinterizar. Aprovecha la presión uniaxial para acelerar la densificación, pero esto conlleva compromisos fundamentales en la geometría del componente y la posible direccionalidad de las propiedades.

Cómo funciona el Prensado en Caliente

El principio fundamental: Calor y fuerza

En el Prensado en Caliente, un polvo se carga en la cavidad de un troquel, que generalmente está hecho de grafito o un compuesto cerámico. Todo el conjunto se calienta en un horno mientras unos punzones o arietes aplican una fuerte fuerza compresiva a lo largo de un solo eje (unialmente).

Esta combinación de energía térmica y presión mecánica es la característica definitoria del proceso.

Acelerando la densificación

La presión aplicada ayuda drásticamente al proceso de sinterización. Aumenta la tensión de contacto entre las partículas de polvo, lo que promueve mecanismos de transporte de material como la difusión y el flujo plástico.

Esto permite una densificación completa a temperaturas significativamente más bajas y durante períodos de tiempo más cortos de lo que se requeriría en la sinterización convencional sin presión.

El papel del troquel

El troquel rígido es esencial para contener el polvo y transmitir la fuerza uniaxial. La forma final del componente está dictada completamente por la forma de la cavidad del troquel.

Debido a que la pieza consolidada debe ser expulsada del troquel, el Prensado en Caliente está fundamentalmente limitado a la producción de geometrías simples como discos, bloques y cilindros.

Ventajas clave sobre otros métodos

Densidad y propiedades superiores

La principal ventaja del Prensado en Caliente es su capacidad para producir materiales con muy alta densidad, a menudo acercándose al 100% del máximo teórico del material.

Esta falta de porosidad, combinada con el tamaño de grano fino preservado al usar temperaturas más bajas, da como resultado materiales con propiedades mecánicas superiores, como alta resistencia, dureza y tenacidad a la fractura.

Sinterización de materiales difíciles

El Prensado en Caliente es indispensable para materiales que son inherentemente difíciles de densificar. Esto incluye muchas cerámicas no óxidas (como el carburo de silicio y el nitruro de boro), compuestos y materiales unidos covalentemente que muestran una difusión deficiente en la sinterización convencional.

Reducción del crecimiento de grano

Al permitir la densificación a temperaturas más bajas, el Prensado en Caliente inhibe eficazmente el crecimiento de grano. Una microestructura de grano fino es a menudo crítica para lograr un alto rendimiento en cerámicas estructurales y otros materiales avanzados.

Comprendiendo las ventajas y limitaciones

Restricciones de forma y tamaño

La limitación más significativa del Prensado en Caliente es su incapacidad para formar formas complejas. El proceso se restringe a geometrías simples, extruibles en 2D que permiten la expulsión de la pieza del troquel.

Prensado en Caliente vs. Prensado Isostático en Caliente (HIP)

Es crucial no confundir el Prensado en Caliente (HP) con el Prensado Isostático en Caliente (HIP). Mientras que el HP utiliza presión uniaxial en un troquel rígido, el HIP utiliza presión de gas isostática (uniforme, en todas las direcciones) para consolidar las piezas.

El HIP puede producir componentes de forma casi neta altamente complejos y da como resultado propiedades totalmente isotrópicas, pero a menudo es un proceso más complejo y costoso.

Potencial de anisotropía

Debido a que la presión se aplica en una sola dirección, la microestructura resultante puede texturizarse o alinearse. Esto puede conducir a la anisotropía, donde las propiedades del material (por ejemplo, resistencia, conductividad térmica) son diferentes cuando se miden en paralelo versus perpendicular a la dirección de prensado.

Costo del proceso y rendimiento

El Prensado en Caliente es un proceso por lotes con un rendimiento relativamente bajo en comparación con los métodos industriales como el prensado y sinterizado. El equipo es especializado y los troqueles (especialmente los de grafito) tienen una vida útil limitada, lo que aumenta el costo general.

Tomando la decisión correcta para su objetivo

La selección del método de sinterización correcto depende completamente de su material, las propiedades deseadas y los requisitos del componente.

- Si su enfoque principal es lograr la máxima densidad y un tamaño de grano fino en un material difícil de sinterizar con una forma simple: El Prensado en Caliente es una opción ideal y potente.

- Si su objetivo es producir un componente denso y de forma compleja con propiedades uniformes en todas las direcciones: Debe investigar el Prensado Isostático en Caliente (HIP).

- Si está produciendo en masa piezas metálicas o cerámicas simples donde el costo es un factor importante y cierta porosidad es aceptable: La sinterización convencional sin presión o el prensado y sinterizado sigue siendo el estándar de la industria.

Al comprender la interacción única de la presión uniaxial y la temperatura, puede aprovechar eficazmente el Prensado en Caliente para diseñar materiales avanzados que de otro modo serían imposibles de crear.

Tabla resumen:

| Característica | Prensado en Caliente (HP) |

|---|---|

| Tipo de Presión | Uniaxial (Una Sola Dirección) |

| Ventaja Principal | Alta Densidad, Tamaño de Grano Fino |

| Geometría Típica | Formas Simples (Discos, Bloques) |

| Limitación Clave | Complejidad de Forma, Potencial Anisotropía |

¿Necesita lograr una densidad y un rendimiento superiores para sus materiales avanzados?

KINTEK se especializa en proporcionar el equipo de laboratorio preciso y la consultoría experta necesaria para procesos como el Prensado en Caliente. Ya sea que esté desarrollando nuevas cerámicas, compuestos u otros materiales de alto rendimiento, nuestras soluciones lo ayudan a optimizar su proceso de sinterización para obtener los máximos resultados.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los desafíos específicos de ciencia de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6

- ¿Qué ventajas ofrece el equipo de sinterización por prensado en caliente para NASICON? Lograr placas de electrolito sólido 100% densas

- ¿Cuál es la importancia del control preciso de la temperatura en la infiltración por fusión? Lograr electrodos de aleación de Li de alto rendimiento

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Lograr una densidad del 99,1% en composites de CuW30

- ¿Cuáles son las ventajas de usar una prensa de calor al vacío para CuCr50? Logre una densidad y pureza superiores en la producción de aleaciones