En esencia, un horno de templado es un sistema integrado diseñado para el tratamiento térmico de materiales, más comúnmente metales. Consiste en una cámara de calentamiento de alta temperatura conectada a un tanque que contiene un medio de enfriamiento, como aceite, agua o polímero. Una característica clave, como se observa en los diseños de doble cámara, es un mecanismo interno que transfiere rápidamente la pieza calentada del horno al baño de enfriamiento para lograr propiedades metalúrgicas específicas.

El verdadero propósito de un horno de templado no es solo calentar y enfriar una pieza. Es ejecutar un ciclo térmico precisamente controlado (calentamiento, transferencia y enfriamiento rápido) para transformar intencionalmente la estructura interna de un material y fijar las propiedades deseadas como la dureza y la resistencia.

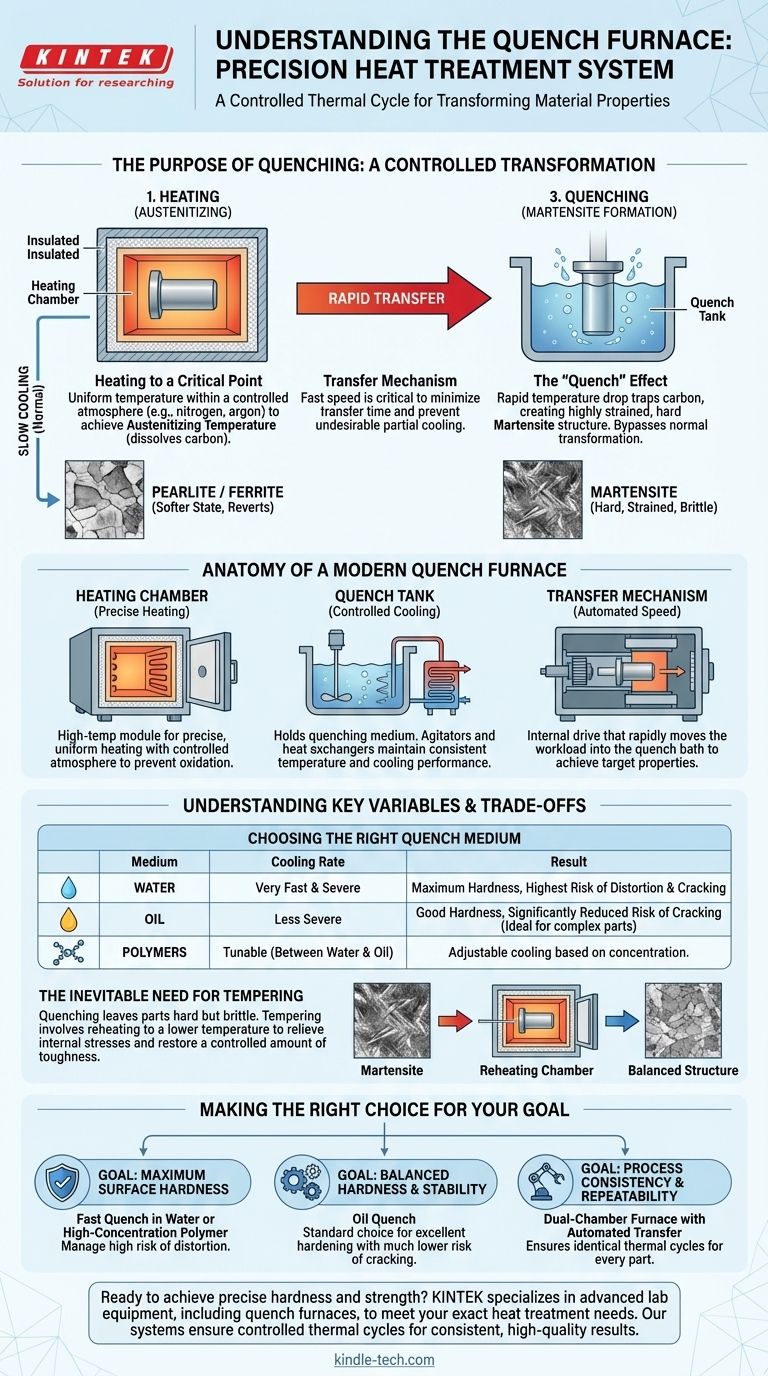

El Propósito del Templado: Una Transformación Controlada

El tratamiento térmico en un horno de templado es un proceso de transformación deliberada del material. El objetivo es manipular la estructura cristalina de un metal para mejorar sus propiedades mecánicas.

### Calentamiento hasta un Punto Crítico

Primero, el material se calienta a una temperatura específica y uniforme dentro de la cámara de calentamiento del horno. Para el acero, esto se conoce como la temperatura de austenización, donde su estructura cristalina cambia a una forma llamada austenita, que puede disolver carbono.

### El "Templado" y su Efecto

Si se permitiera que el acero se enfriara lentamente, la estructura simplemente volvería a su estado más blando y precalentado.

Sin embargo, al enfriar rápidamente o templar la pieza, se evita la transformación normal. La rápida caída de temperatura atrapa los átomos de carbono disueltos, forzando la creación de una nueva estructura cristalina altamente tensa y muy dura llamada martensita.

Anatomía de un Horno de Templado Moderno

El diseño de un horno de templado está completamente impulsado por la necesidad de control y repetibilidad del proceso. El modelo de doble cámara es un ejemplo perfecto de este principio en acción.

### La Cámara de Calentamiento

Este es un módulo aislado de alta temperatura diseñado para un calentamiento preciso y uniforme. A menudo contiene una atmósfera controlada (como nitrógeno o argón) para prevenir la oxidación y la formación de cascarilla en la superficie de la pieza durante el ciclo de calentamiento.

### El Tanque de Templado

Ubicado adyacente o debajo de la cámara de calentamiento, este tanque contiene el líquido de enfriamiento. La elección del líquido, o agente de templado, es una de las variables más críticas del proceso. El tanque a menudo incluye agitadores para hacer circular el fluido e intercambiadores de calor para mantener su temperatura, asegurando un rendimiento de enfriamiento constante.

### El Mecanismo de Transferencia

Este es el accionamiento interno que mueve la carga de trabajo. Su atributo más importante es la velocidad. El tiempo que tarda en mover la pieza del calor del horno al líquido de templado se conoce como el tiempo de transferencia, y minimizarlo es fundamental para lograr la dureza deseada y evitar un enfriamiento parcial indeseable al aire libre.

Comprendiendo las Ventajas y Desventajas y las Variables Clave

El templado es un proceso potente pero agresivo. El drástico cambio de temperatura induce un estrés interno significativo, que debe gestionarse para evitar dañar la pieza.

### Elegir el Medio de Templado Adecuado

La severidad del templado está determinada por el medio de enfriamiento.

- Agua: Proporciona un templado muy rápido y severo, produciendo la máxima dureza pero también con el mayor riesgo de distorsión y agrietamiento.

- Aceite: Se enfría mucho menos severamente que el agua. Reduce significativamente el riesgo de agrietamiento, lo que lo hace ideal para piezas con geometrías complejas o aquellas hechas de aceros de alta aleación.

- Polímeros: Son soluciones a base de agua con polímeros disueltos. Al cambiar la concentración, su velocidad de enfriamiento se puede ajustar para que se encuentre entre la del agua y el aceite, ofreciendo una solución sintonizable.

### La Inevitable Necesidad del Revenido

Una pieza que ha sido templada se encuentra en un estado de máxima dureza pero también de máxima fragilidad, lo que la hace inadecuada para la mayoría de las aplicaciones.

Por lo tanto, el templado casi siempre va seguido de un proceso secundario de tratamiento térmico llamado revenido. Esto implica recalentar la pieza a una temperatura mucho más baja para aliviar las tensiones internas y restaurar una cantidad controlada de tenacidad, reduciendo su fragilidad a un nivel funcional.

Tomando la Decisión Correcta para su Objetivo

La selección de un horno y los parámetros del proceso dependen completamente del resultado deseado para el componente terminado.

- Si su objetivo principal es lograr la máxima dureza superficial: Es necesario un templado rápido en agua o un polímero de alta concentración, pero debe estar preparado para gestionar el alto riesgo de distorsión de la pieza.

- Si su objetivo principal es equilibrar la dureza con la estabilidad dimensional: Un templado en aceite es la elección estándar, proporcionando un excelente endurecimiento con un riesgo mucho menor de agrietamiento, especialmente para componentes intrincados o de alto valor.

- Si su objetivo principal es la consistencia y repetibilidad del proceso: Un horno de doble cámara con un mecanismo de transferencia automatizado es esencial para garantizar que cada pieza experimente exactamente el mismo ciclo térmico.

Comprender que un horno de templado es un sistema completo de control de procesos le permite diseñar con precisión las propiedades finales de sus materiales.

Tabla Resumen:

| Componente Clave | Función |

|---|---|

| Cámara de Calentamiento | Calienta el material a una temperatura precisa y uniforme (p. ej., austenización para acero) |

| Tanque de Templado | Contiene el medio de enfriamiento (aceite, agua, polímero) para un enfriamiento rápido |

| Mecanismo de Transferencia | Mueve rápidamente las piezas calentadas al templado para minimizar el tiempo de transferencia |

| Medio de Templado | Determina la velocidad de enfriamiento y las propiedades finales del material (dureza vs. riesgo de agrietamiento) |

¿Listo para lograr una dureza y resistencia precisas para sus componentes metálicos? KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de templado, para satisfacer sus necesidades exactas de tratamiento térmico. Nuestros sistemas garantizan ciclos térmicos controlados para resultados consistentes y de alta calidad. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo