En esencia, una atmósfera reductora es un entorno que previene o revierte la oxidación, típicamente al eliminar el oxígeno libre. Por el contrario, una atmósfera oxidante es rica en oxígeno u otros agentes oxidantes y promueve activamente la oxidación. Estos entornos controlados no son solo conceptos teóricos; son herramientas críticas utilizadas en la fabricación y la ciencia para manipular las propiedades químicas de los materiales.

La distinción clave no es simplemente la cantidad de oxígeno presente, sino el potencial químico de la atmósfera. Una atmósfera reductora es un donante de electrones, que protege los materiales de la oxidación, mientras que una atmósfera oxidante es un aceptor de electrones, que provoca activamente la oxidación de los materiales.

La Química del Control Atmosférico

Para comprender estas atmósferas, primero debe comprender los procesos químicos fundamentales que están diseñadas para controlar: la oxidación y la reducción. Estos dos procesos siempre ocurren juntos en lo que se conoce como una reacción "redox".

Oxidación: La Tendencia a Perder Electrones

La oxidación es el proceso por el cual un material pierde electrones. Aunque lo asociamos con el oxígeno, otros productos químicos también pueden causar oxidación.

El ejemplo más común es el óxido. Cuando el hierro se expone a una atmósfera oxidante (como el aire que nos rodea), los átomos de hierro (Fe) pierden electrones frente a los átomos de oxígeno (O₂), formando óxido de hierro (Fe₂O₃). Esto crea una capa quebradiza de cascarilla u óxido en la superficie del material.

Reducción: La Tendencia a Ganar Electrones

La reducción es lo opuesto exacto a la oxidación; es el proceso por el cual un material gana electrones.

Una atmósfera reductora está diseñada para ser rica en moléculas que donan fácilmente sus electrones. Al inundar el entorno con estos "donantes de electrones", evitan eficazmente que el oxígeno "robe" electrones del material que intenta proteger.

El Papel de los Gases Clave

La mezcla específica de gases determina el carácter de la atmósfera.

- Gases Oxidantes: El principal gas oxidante es el Oxígeno (O₂). El aire normal es una atmósfera moderadamente oxidante.

- Gases Reductores: El Hidrógeno (H₂) y el Monóxido de Carbono (CO) son potentes agentes reductores. Reaccionan agresivamente con cualquier oxígeno libre, eliminándolo del entorno al formar agua (H₂O) o dióxido de carbono (CO₂).

- Gases Inertes: El Nitrógeno (N₂) y el Argón (Ar) son neutros. Normalmente no reaccionan con los materiales. Su propósito principal es desplazar el oxígeno, creando un entorno inerte (no reactivo) que previene la oxidación sin causar reducción activamente.

Aplicaciones Prácticas: Donde la Atmósfera lo es Todo

Controlar la atmósfera dentro de un horno, un crisol o un reactor es fundamental para lograr el resultado deseado en muchos procesos industriales y científicos.

En Metalurgia y Tratamiento Térmico

Cuando el acero se calienta a altas temperaturas para procesos como el recocido o el endurecimiento, se vuelve altamente reactivo. Exponerlo al aire provocaría la formación de una capa gruesa y quebradiza de cascarilla de óxido en su superficie, arruinando las dimensiones y el acabado de la pieza.

Al realizar el tratamiento térmico en una atmósfera reductora de hidrógeno o nitrógeno, se previene por completo esta oxidación, lo que resulta en una superficie metálica limpia y brillante.

En la Cocción de Cerámica y Alfarería

La atmósfera tiene un efecto dramático en el color final de los esmaltes cerámicos que contienen óxidos metálicos.

En una atmósfera oxidante, el óxido de cobre en un esmalte se volverá verde. Sin embargo, en una atmósfera reductora, el oxígeno se elimina del óxido de cobre, reduciéndolo de nuevo a cobre puro y coloidal, lo que da como resultado un color rojo brillante. Esta es la base de la "cocción por reducción".

En la Fabricación de Semiconductores

La creación de microchips requiere entornos de extrema pureza. La oxidación no deseada puede crear capas aislantes donde se necesitan caminos conductores, lo que lleva a fallos del dispositivo.

Los procesos de fabricación a menudo se llevan a cabo en atmósferas inertes (argón) o reductoras (hidrógeno) para proteger las obleas de silicio y garantizar la deposición precisa de capas delgadas.

Comprensión de las Compensaciones y Riesgos

Aunque son potentes, crear y mantener una atmósfera específica implica importantes desafíos y peligros que deben gestionarse.

El Peligro de los Gases Reductores

Los gases reductores más eficaces también son peligrosos. El Hidrógeno (H₂) es extremadamente inflamable y puede ser explosivo en un amplio rango de concentraciones en el aire.

El Monóxido de Carbono (CO) es un gas incoloro, inodoro y altamente tóxico que representa un grave riesgo para la salud si se escapa del horno o crisol.

El Costo y la Complejidad del Control

Mantener una atmósfera especializada no es sencillo. Requiere un horno o crisol sellado, un suministro confiable de gases de alta pureza, sistemas sofisticados de control de flujo y sensores para monitorear la composición atmosférica. Esto añade un costo y una complejidad significativos a cualquier proceso.

Cambios Materiales No Deseados

Usar la atmósfera equivocada puede ser destructivo. Una atmósfera oxidante puede hacer que una pieza metálica sea quebradiza e inútil. Una atmósfera fuertemente reductora puede extraer oxígeno de la estructura química de ciertas cerámicas, alterando sus propiedades físicas de maneras indeseables.

Tomar la Decisión Correcta para su Objetivo

La elección de la atmósfera está dictada completamente por el resultado químico que necesita lograr.

- Si su enfoque principal es prevenir la cascarilla superficial en metales: Necesita una atmósfera reductora (hidrógeno/CO) o inerte (nitrógeno/argón) para eliminar el contacto con el oxígeno durante el tratamiento térmico.

- Si su enfoque principal es lograr colores de esmalte específicos en cerámica: Debe manipular activamente la atmósfera del horno entre condiciones oxidantes y reductoras para controlar el estado final de los óxidos metálicos.

- Si su enfoque principal es analizar la estabilidad de un material a altas temperaturas: Probablemente lo probará en una atmósfera oxidante (aire) para simular sus condiciones operativas en el mundo real.

- Si su enfoque principal es simplemente calentar un material no reactivo: Una atmósfera oxidante estándar (aire) suele ser suficiente y es la opción más simple y rentable.

En última instancia, dominar las condiciones atmosféricas de su proceso equivale a dominar las propiedades químicas y físicas finales de su material.

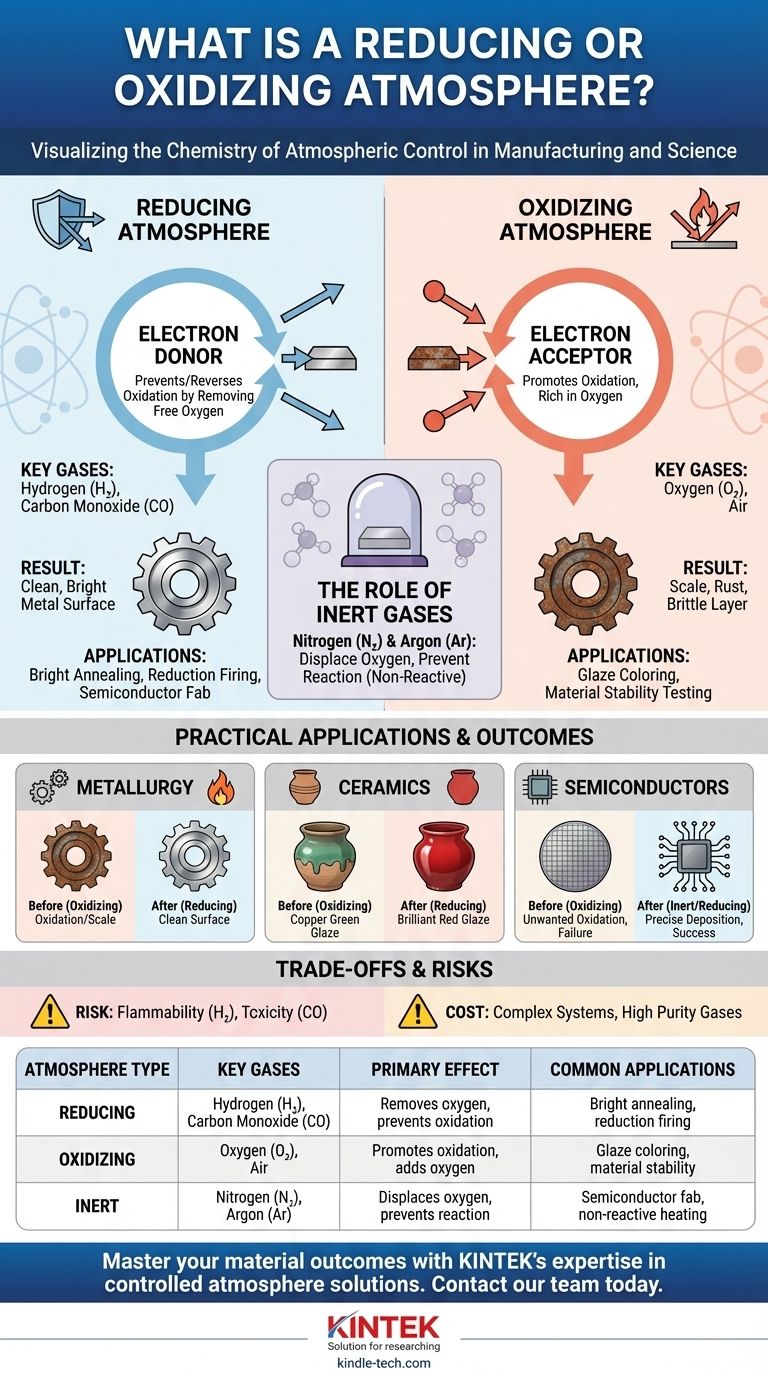

Tabla Resumen:

| Tipo de Atmósfera | Gases Clave | Efecto Principal | Aplicaciones Comunes |

|---|---|---|---|

| Reductora | Hidrógeno (H₂), Monóxido de Carbono (CO) | Elimina el oxígeno, previene la oxidación | Recocido brillante de metales, cocción por reducción en cerámica |

| Oxidante | Oxígeno (O₂), Aire | Promueve la oxidación, añade oxígeno | Coloración de esmaltes (ej. verde de cobre), pruebas de estabilidad de materiales |

| Inerte | Nitrógeno (N₂), Argón (Ar) | Desplaza el oxígeno, previene la reacción | Fabricación de semiconductores, calentamiento de materiales no reactivos |

Domine los resultados de sus materiales con la experiencia de KINTEK en soluciones de atmósfera controlada. Ya sea que esté tratando térmicamente metales, cociendo cerámica o fabricando semiconductores, la atmósfera correcta es fundamental para su éxito. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles necesarios para crear y mantener entornos precisos, ya sean reductores, oxidantes o inertes. Permita que nuestros expertos le ayuden a seleccionar el horno, el sistema de gas y los controles perfectos para lograr resultados consistentes y de alta calidad. Contacte a nuestro equipo hoy mismo para discutir sus necesidades específicas de laboratorio y asegurar el éxito de su proceso.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué gases se utilizan comúnmente en atmósferas controladas? Una guía de gases inertes y reactivos

- ¿Qué hace el gas inerte en el proceso? Garantice la integridad del material con control no reactivo

- ¿Cuáles son las ventajas de un horno de temple sellado? Logre una consistencia metalúrgica y eficiencia superiores

- ¿Cuáles son las atmósferas para los hornos de tratamiento térmico? Una guía para un control preciso de la superficie

- ¿Qué es el amoníaco disociado? Una fuente de hidrógeno rentable para el tratamiento térmico

- ¿Cuál es el uso del hidrógeno en el horno? Una clave para el procesamiento a alta temperatura sin oxígeno

- ¿Por qué se requieren hornos de atmósfera controlada para la modificación de recubrimientos de NCD? Desbloquee una biocompatibilidad superior.

- ¿Por qué utilizar un horno de control atmosférico de precisión para el recocido de HEA? Desbloquee datos de estabilidad de materiales puros