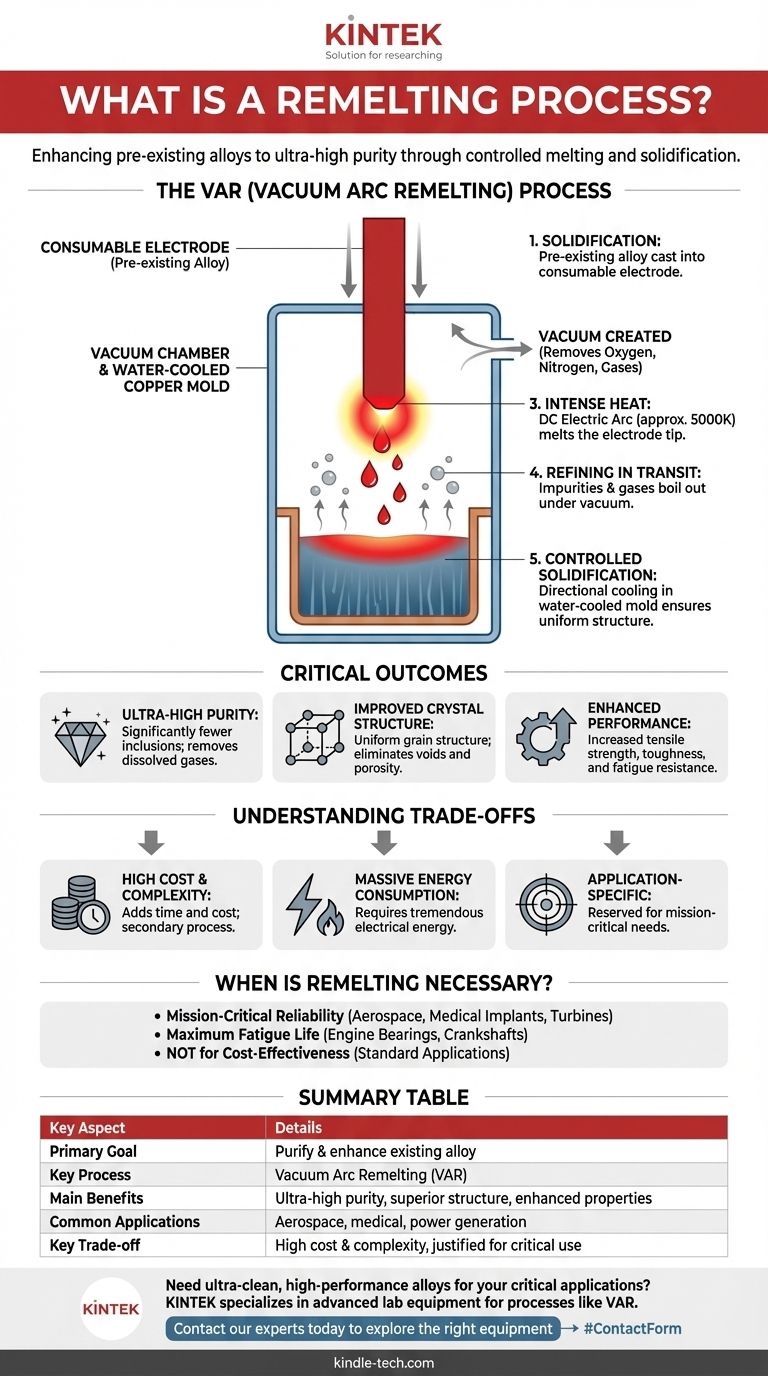

En esencia, un proceso de remoldeo es una técnica metalúrgica secundaria utilizada para purificar y mejorar una aleación metálica preexistente. En lugar de crear un metal a partir de mineral en bruto, toma una aleación sólida ya formada y la derrite nuevamente bajo condiciones altamente controladas para eliminar impurezas, eliminar defectos y refinar su estructura cristalina interna para un rendimiento superior.

El propósito central del remoldeo no es crear un material nuevo, sino elevar uno existente. Al volver a fundir una aleación en el vacío, procesos como el Remoldeo por Arco de Vacío (VAR) eliminan sistemáticamente las impurezas y controlan la solidificación para producir un producto final excepcionalmente limpio y robusto.

Cómo funciona un proceso de remoldeo: El ejemplo del VAR

Para comprender la mecánica, podemos analizar el método más común: Remoldeo por Arco de Vacío (VAR). Este proceso es una clara ilustración de cómo la energía y el entorno controlados logran el refinado del material.

Paso 1: El electrodo consumible

El proceso comienza con el material a refinar, que ha sido fundido en una barra o cilindro sólido. Esta barra se denomina electrodo consumible, ya que se consumirá (derretirá) por completo durante la operación.

Paso 2: El entorno controlado

El electrodo se coloca dentro de un molde de cobre sellado y refrigerado por agua. Fundamentalmente, se extrae todo el aire para crear un vacío. Este vacío es esencial para eliminar gases atmosféricos como el oxígeno y el nitrógeno, que son fuentes comunes de impurezas y defectos en aleaciones de alto rendimiento.

Paso 3: Aplicación de calor intenso y enfocado

Se establece un potente arco eléctrico de Corriente Continua (CC) entre la parte inferior del electrodo y una pequeña cantidad de material de arranque en el molde. Este arco genera temperaturas increíblemente altas, a menudo cercanas a los 5000 K, lo que hace que la punta del electrodo se derrita rápidamente.

Paso 4: Refinado en tránsito

A medida que el electrodo se derrite, gotas de metal líquido se desprenden y caen a través del vacío hacia el molde inferior. Este breve viaje es una etapa crítica de refinado. La combinación de calor intenso y vacío provoca que las impurezas gaseosas no deseadas y los elementos con alta presión de vapor hiervan y salgan del metal fundido, limpiándolo eficazmente en el aire.

Paso 5: Solidificación controlada

El metal fundido purificado se acumula en el molde de cobre refrigerado por agua. El enfriamiento constante de las paredes del molde hace que el metal se solidifique de manera altamente controlada y direccional. Esto evita la cristalización aleatoria que puede introducir defectos y asegura una estructura interna densa y uniforme en el lingote final.

Resultados críticos del remoldeo

Este proceso cuidadosamente controlado no es solo una demostración; produce mejoras tangibles en el material final que son inalcanzables con las técnicas de fusión estándar.

Lograr una pureza ultra alta

El entorno de vacío es excepcionalmente eficaz para eliminar gases disueltos como hidrógeno, oxígeno y nitrógeno. Esto da como resultado una aleación "ultralimpia" con significativamente menos inclusiones no metálicas, que a menudo son los puntos de partida para la falla del material.

Mejora de la estructura cristalina

La solidificación controlada y direccional en el molde refrigerado por agua produce una estructura de grano más uniforme y refinada. Esto elimina vacíos internos, porosidad e inconsistencias (segregación) que pueden debilitar el material.

Mejora del rendimiento mecánico

El efecto combinado de alta pureza y una estructura cristalina superior es una mejora drástica de las propiedades de la aleación. Esto incluye un aumento de la resistencia a la tracción, la tenacidad y la resistencia a la fatiga, haciendo que el material sea más confiable bajo tensión extrema.

Comprender las compensaciones

Si bien los beneficios son significativos, los procesos de remoldeo como el VAR son especializados y conllevan compensaciones inherentes.

Alto costo y complejidad

El VAR es un proceso secundario que se realiza sobre una aleación ya fabricada. Esto añade tiempo, complejidad y costo significativos al ciclo de fabricación, haciendo que el material final sea mucho más caro.

Consumo masivo de energía

Mantener un arco eléctrico de alta temperatura en el vacío requiere una tremenda cantidad de energía eléctrica. Esto contribuye al alto costo operativo y a la huella ambiental del proceso.

Necesidad específica de la aplicación

Este nivel de refinado es excesivo para la gran mayoría de las aplicaciones metálicas. Se reserva para industrias donde el rendimiento y la confiabilidad son absolutamente innegociables, y el alto costo puede justificarse.

¿Cuándo es necesario un proceso de remoldeo?

Decidir si especificar un material remoldeado depende de las exigencias de la aplicación final.

- Si su enfoque principal es la confiabilidad en misiones críticas: Para componentes aeroespaciales, implantes médicos o turbinas de generación de energía donde el fallo podría ser catastrófico, la pureza y estructura mejoradas son esenciales.

- Si su enfoque principal es la vida útil máxima a la fatiga: Las aplicaciones que involucran carga cíclica, como cojinetes de motor o cigüeñales de alto rendimiento, se benefician enormemente de la eliminación de microimpurezas que inician grietas por fatiga.

- Si su enfoque principal es la rentabilidad para uso general: Para aplicaciones estructurales estándar, automotrices o de productos de consumo, los métodos de fusión tradicionales son perfectamente adecuados y mucho más económicos.

En última instancia, elegir un proceso de remoldeo es una decisión estratégica para invertir en la integridad del material para aplicaciones donde el rendimiento no puede verse comprometido.

Tabla de resumen:

| Aspecto clave | Detalles |

|---|---|

| Objetivo principal | Purificar y mejorar una aleación metálica existente, no crear una nueva. |

| Proceso clave | Remoldeo por Arco de Vacío (VAR) bajo condiciones controladas. |

| Beneficios principales | Pureza ultra alta, estructura cristalina superior, propiedades mecánicas mejoradas. |

| Aplicaciones comunes | Componentes aeroespaciales, implantes médicos, turbinas de generación de energía. |

| Compensación clave | Alto costo y complejidad, justificado para aplicaciones en misiones críticas. |

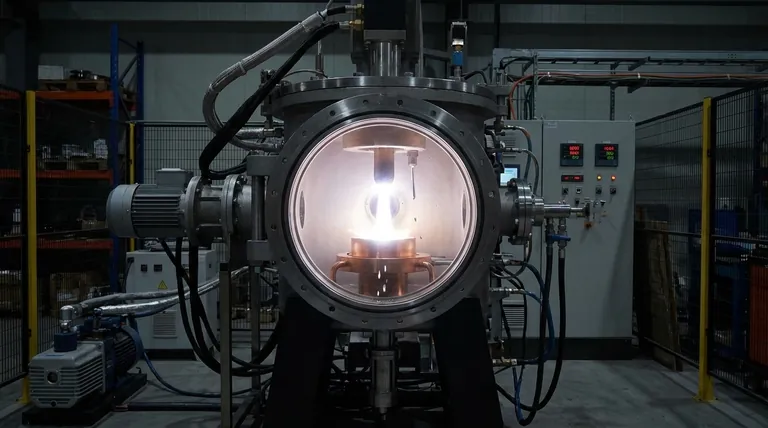

¿Necesita aleaciones de alto rendimiento y ultralimpias para sus aplicaciones críticas?

En KINTEK, nos especializamos en el equipo de laboratorio avanzado y los consumibles que hacen posibles procesos como el Remoldeo por Arco de Vacío. Ya sea que trabaje en I+D o en producción, nuestras soluciones apoyan la creación de materiales con pureza, resistencia y confiabilidad superiores.

Analicemos cómo podemos apoyar las necesidades específicas de su laboratorio. Contacte a nuestros expertos hoy mismo para explorar el equipo adecuado para sus desafíos en ciencia de materiales.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Qué significa VAR en el acero? Una guía sobre la refundición por arco al vacío para acero de alta pureza

- ¿Qué es el proceso de fusión VAR? La guía definitiva para la refundición por arco al vacío

- ¿Cómo funciona la refundición por arco al vacío? Consiga aleaciones metálicas ultralimpias y de alto rendimiento

- ¿Cuál es la descripción general del remelado por arco de vacío? Lograr aleaciones de ultra-limpieza y alto rendimiento

- ¿Cuál es el beneficio del remelado por arco de vacío? Lograr una pureza de metal e integridad estructural superiores