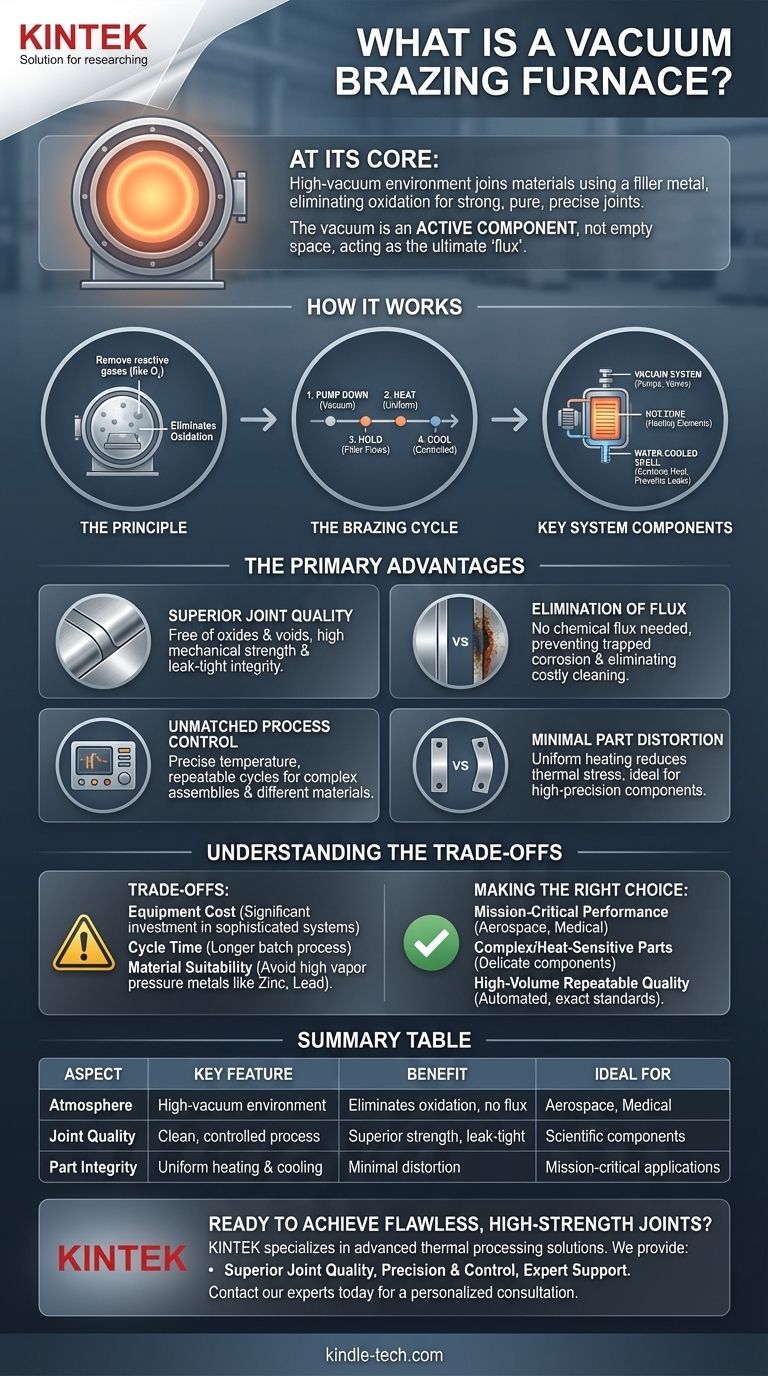

En esencia, un horno de soldadura fuerte al vacío es un equipo industrial especializado que une materiales utilizando un metal de aporte en un entorno de alto vacío. Al eliminar el aire y otros gases reactivos, el horno crea una atmósfera excepcionalmente limpia y controlada que previene la oxidación durante el proceso de calentamiento. Esto da como resultado uniones increíblemente fuertes, puras y precisas sin necesidad de fundentes químicos.

La idea crucial es que el vacío no es simplemente un espacio vacío; es un componente activo del proceso de soldadura fuerte. Actúa como el "fundente" definitivo, protegiendo las superficies metálicas y permitiendo la creación de uniones superiores que son imposibles de lograr con métodos convencionales.

Cómo funciona un horno de soldadura fuerte al vacío

Un horno de vacío no es solo una caja caliente; es un sistema sofisticado diseñado para un control absoluto sobre el entorno de unión. El proceso aprovecha la física fundamental para lograr sus notables resultados.

El principio: una atmósfera controlada

La función principal del vacío es eliminar los gases reactivos, especialmente el oxígeno. A las altas temperaturas requeridas para la soldadura fuerte, los metales se oxidan fácilmente, lo que impide que el metal de aporte moje y se adhiera correctamente a los materiales base. Al operar en vacío, todo este modo de fallo se elimina.

El ciclo de soldadura fuerte

El proceso es metódico y altamente repetible. Un operador ensambla los componentes con el metal de aporte precolocado en la unión, los carga en el horno e inicia un ciclo de calentamiento preprogramado. Luego, el sistema extrae automáticamente el aire de la cámara hasta el nivel de vacío requerido, calienta las piezas uniformemente hasta la temperatura de soldadura fuerte, mantiene la temperatura durante un tiempo determinado para permitir que el metal de aporte fluya y enfría el conjunto de manera controlada.

Componentes clave del sistema

Un horno de soldadura fuerte al vacío consta de varios subsistemas críticos. El sistema de vacío, compuesto por bombas, válvulas y manómetros, crea y mantiene el entorno de baja presión. La zona caliente contiene los elementos calefactores y está diseñada para una uniformidad de temperatura excepcional. Finalmente, una carcasa del horno refrigerada por agua contiene el calor y evita fugas, preservando la integridad del vacío.

Las principales ventajas de la soldadura fuerte al vacío

Elegir esta tecnología es una decisión deliberada para priorizar la calidad, la precisión y la repetibilidad. Los beneficios son significativos y abordan directamente los fallos comunes observados en otros procesos de unión.

Calidad de unión superior

Al eliminar la contaminación atmosférica, la soldadura fuerte al vacío produce uniones libres de óxidos y huecos. Esto da como resultado una unión metalúrgicamente sólida con una resistencia mecánica sobresaliente e integridad estanca.

Eliminación del fundente

La soldadura fuerte convencional requiere un fundente químico para limpiar las superficies metálicas. Este fundente puede quedar atrapado en la unión, causando corrosión y debilidad con el tiempo. Un horno de vacío hace que el fundente sea totalmente innecesario, lo que también elimina la necesidad de operaciones de limpieza posteriores a la soldadura fuerte agresivas y costosas.

Control de proceso inigualable

Los hornos de vacío modernos ofrecen un control de temperatura increíblemente preciso y repetible. Esto permite la unión exitosa de ensamblajes complejos, componentes delicados e incluso materiales con diferentes puntos de fusión. Los ciclos uniformes de calentamiento y enfriamiento minimizan el estrés térmico en las piezas.

Mínima distorsión de la pieza

A diferencia de la soldadura o la soldadura fuerte con soplete, que introducen calor intenso y localizado, un horno de vacío calienta todo el conjunto de manera uniforme. Este ciclo térmico controlado reduce significativamente el riesgo de deformación y distorsión, una ventaja crítica para componentes de alta precisión.

Comprender las compensaciones

Ningún proceso es perfecto para todas las aplicaciones. La objetividad requiere reconocer las limitaciones específicas de la soldadura fuerte en horno de vacío.

Costo del equipo

Los hornos de vacío representan una inversión de capital significativa. Las bombas de vacío sofisticadas, los sistemas de control y las zonas calientes de alta temperatura los hacen más caros que los equipos de soldadura fuerte más simples, como los sopletes o los calentadores de inducción.

Tiempo de ciclo

El proceso está inherentemente orientado a lotes y es metódico. El tiempo necesario para evacuar la cámara, ejecutar el perfil de calentamiento y enfriar la carga significa que los tiempos de ciclo son generalmente más largos que para otros métodos de unión. Esto lo hace menos adecuado para líneas de producción de alta velocidad de una sola pieza.

Idoneidad del material

El entorno de vacío no es ideal para todos los materiales. Los metales con altas presiones de vapor, como el zinc, el cadmio o el plomo, pueden "desgasificar" a altas temperaturas. Este proceso contamina el horno y puede interferir con la calidad de la unión soldada.

Tomar la decisión correcta para su objetivo

La selección de la soldadura fuerte al vacío depende totalmente de los requisitos técnicos y de calidad específicos de su aplicación.

- Si su enfoque principal es el rendimiento crítico para la misión: Este proceso es el estándar en aplicaciones aeroespaciales, médicas y científicas para crear uniones impecables y de alta resistencia donde el fallo no es una opción.

- Si su enfoque principal es unir piezas complejas o sensibles al calor: El control térmico preciso y uniforme previene daños en componentes delicados y garantiza una distorsión mínima en ensamblajes de alta precisión.

- Si su enfoque principal es la calidad alta y repetible: Los ciclos automatizados y programables garantizan que cada pieza se produzca con el mismo alto estándar, eliminando la variabilidad de un operador a otro.

En última instancia, la soldadura fuerte al vacío proporciona un nivel de control y calidad inigualable para los desafíos de ingeniería más exigentes.

Tabla de resumen:

| Aspecto | Característica clave | Beneficio |

|---|---|---|

| Atmósfera | Entorno de alto vacío | Elimina la oxidación, no requiere fundente |

| Calidad de la unión | Proceso limpio y controlado | Resistencia superior, integridad estanca |

| Integridad de la pieza | Calentamiento y enfriamiento uniformes | Distorsión mínima, ideal para ensamblajes complejos |

| Ideal para | Componentes aeroespaciales, médicos y científicos | Aplicaciones críticas donde el fallo no es una opción |

¿Listo para lograr uniones impecables y de alta resistencia para sus componentes más exigentes?

KINTEK se especializa en soluciones avanzadas de procesamiento térmico, incluidos los hornos de soldadura fuerte al vacío. Nuestro equipo está diseñado para la calidad y repetibilidad inigualables requeridas en la fabricación aeroespacial, médica y de alta tecnología.

Ofrecemos:

- Calidad de unión superior: Produzca uniones fuertes, limpias y fiables sin fundente.

- Precisión y control: Minimice la distorsión en ensamblajes complejos o delicados.

- Soporte experto: Aproveche nuestro profundo conocimiento de las aplicaciones para optimizar su proceso.

Analicemos cómo un horno de soldadura fuerte al vacío KINTEK puede resolver sus desafíos de unión más difíciles. Contacte a nuestros expertos hoy mismo para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Es la soldadura fuerte respetuosa con el medio ambiente? Una guía para una unión sostenible y de bajo impacto

- ¿Qué tipo de transferencia de calor ocurre en el vacío? Dominando la radiación térmica para su laboratorio

- ¿Cuál es el propósito de un horno de sinterización? Crear componentes de alto rendimiento sin fundir

- ¿Qué elementos se utilizan en un horno de vacío? Elegir la fuente de calor adecuada para su proceso

- ¿Qué son los sistemas de vacío industriales? Una guía para aumentar la eficiencia en el manejo y procesamiento de materiales

- ¿Cómo afecta el tratamiento térmico a las propiedades mecánicas de los metales? Optimizar la dureza, la tenacidad y la ductilidad

- ¿Cuál es el nivel de vacío de una bomba de vacío rotativa? Logre un vacío medio para su laboratorio o industria

- ¿Por qué es necesario un horno de retortas de vacío con control de flujo de argón integrado para los procesos industriales de aluminización?