En términos sencillos, un horno de atmósfera es un horno especializado de alta temperatura que permite un control total sobre el entorno gaseoso que rodea al material que se está calentando. A diferencia de un horno estándar que opera en aire ambiente, este dispositivo utiliza una cámara sellada y un suministro de gas gestionado con precisión para prevenir reacciones químicas no deseadas como la oxidación o para provocar intencionalmente reacciones superficiales específicas.

La distinción crítica de un horno de atmósfera no es solo su capacidad para calentar, sino su poder para controlar el entorno químico. Esto lo transforma de un simple horno a una herramienta precisa para el procesamiento de materiales, permitiendo resultados que son imposibles en un horno de aire abierto.

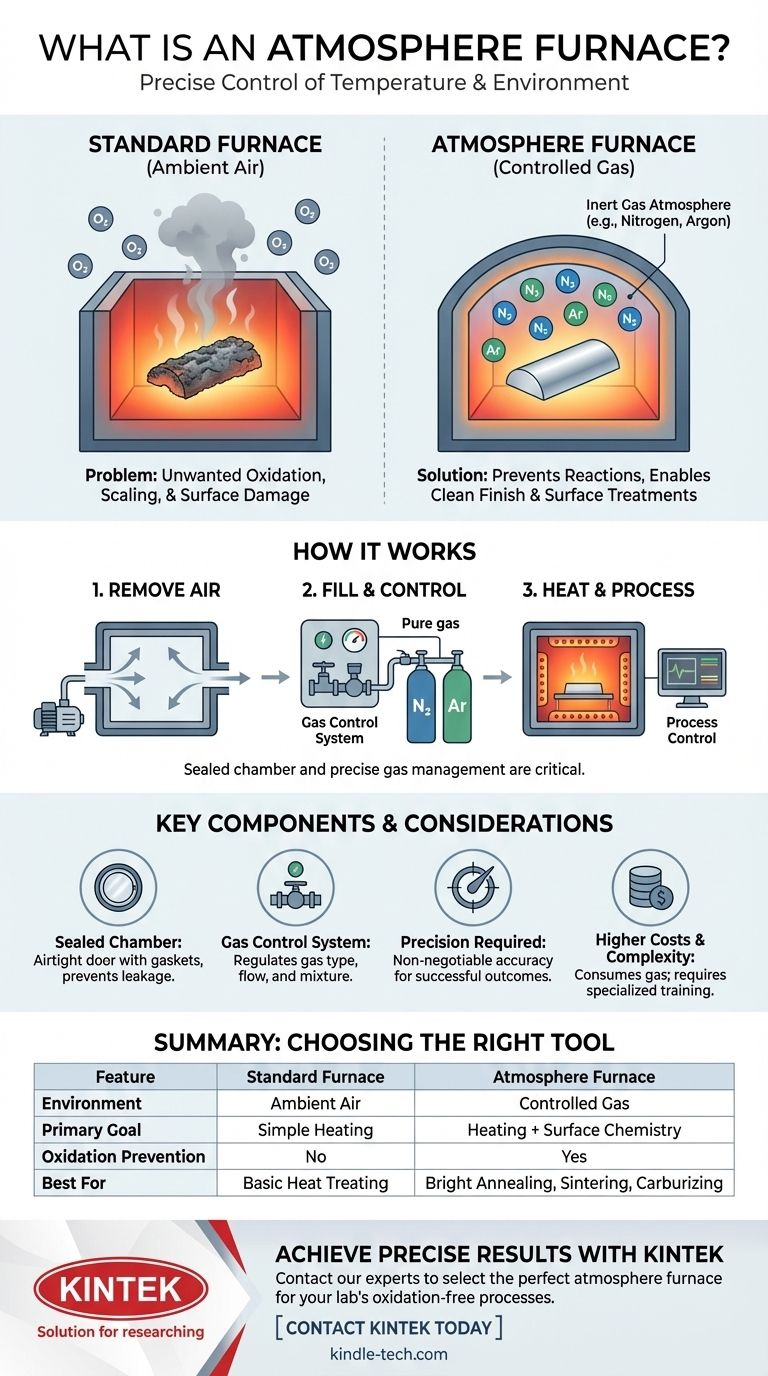

Cómo un Horno de Atmósfera Resuelve el Problema de la Oxidación

En esencia, un horno de atmósfera está diseñado para superar un desafío fundamental en la ciencia de los materiales y la fabricación: la reacción no deseada de la superficie de un material con el aire cuando se calienta.

El Desafío de Calentar en Aire

Cuando la mayoría de los metales y muchos otros materiales se calientan a altas temperaturas en presencia de oxígeno, se oxidan. Esto puede manifestarse como descamación superficial, decoloración o un cambio en las propiedades fundamentales del material, lo cual a menudo es indeseable.

Un horno estándar, que calienta los materiales en aire normal (aproximadamente un 21% de oxígeno), hace que esta oxidación sea inevitable.

La "Atmósfera" Protectora

Un horno de atmósfera resuelve esto eliminando primero el aire ambiente y luego llenando la cámara sellada con un gas o mezcla de gases específica y controlada: la "atmósfera". Esta atmósfera desplaza el oxígeno reactivo.

Lo más común es utilizar un gas inerte como nitrógeno o argón. Estos gases son químicamente inactivos y no reaccionarán con el material incluso a temperaturas extremas, preservando su acabado superficial original. Esto es esencial para procesos como el recocido brillante o la sinterización.

Lograr un Entorno Controlado

Este nivel de control es posible gracias a algunas características clave de diseño. La cámara del horno está completamente sellada, a menudo utilizando juntas resistentes a altas temperaturas en la puerta. Incluye una entrada para introducir los gases deseados y una salida para purgar el aire inicial y ventilar los gases del proceso. Este diseño asegura que la atmósfera interna permanezca pura y a la presión correcta.

Componentes Clave y su Función

Aunque estructuralmente sencillos, la efectividad de un horno de atmósfera depende de la coordinación precisa de sus sistemas principales.

La Cámara Sellada y los Elementos Calefactores

La base es una cámara bien aislada con elementos calefactores eléctricos capaces de alcanzar las temperaturas de proceso requeridas con alta uniformidad. La característica más crítica es el sello hermético, que evita que el oxígeno se filtre y contamine la atmósfera controlada.

El Sistema de Control de Gas

Este es el cerebro de la operación. Este sistema gestiona el tipo, el caudal y la mezcla de gases que entran en el horno. Para procesos que requieren un entorno inerte, asegura un flujo constante de gas puro. Para aplicaciones más avanzadas como la cementación, mezcla con precisión gases reactivos.

Los Sistemas de Control de Proceso y Seguridad

Un controlador central supervisa y regula la temperatura, el flujo de gas y la presión durante todo el ciclo de calentamiento. Un sistema de tratamiento de gases de escape también es vital para manejar y ventilar de forma segura los gases del proceso, que pueden estar calientes o ser químicamente volátiles.

Comprender las Compensaciones y Consideraciones

Aunque potentes, los hornos de atmósfera introducen complejidades que no se encuentran en equipos térmicos más simples.

La Precisión No es Negociable

El éxito de un proceso depende totalmente de la mezcla de gases correcta y de una cámara sin fugas. Incluso una pequeña fuga de oxígeno o una proporción incorrecta de gas puede arruinar un lote completo de materiales costosos. La monitorización constante y el mantenimiento adecuado son críticos.

Mayores Costos Operativos

En comparación con un horno de caja estándar, un horno de atmósfera tiene costos operativos continuos más altos. El principal impulsor es el consumo de gases de proceso (como argón o nitrógeno), que deben suministrarse continuamente para mantener el entorno.

Mayor Complejidad

Aunque el horno en sí es simple, los sistemas asociados de suministro de gas, seguridad y control añaden una capa de complejidad operativa. Los usuarios requieren una formación más especializada para operar el equipo de forma segura y eficaz.

Tomar la Decisión Correcta para su Objetivo

La selección del tipo correcto de horno depende totalmente del resultado deseado de su proceso térmico, específicamente de cómo debe tratarse la superficie del material.

- Si su enfoque principal es simplemente calentar materiales sin preocuparse por la oxidación superficial: Un horno de caja o de tubo convencional es la solución más directa y rentable.

- Si su enfoque principal es prevenir la oxidación para lograr un acabado limpio y brillante (p. ej., recocido brillante, sinterización): Un horno de atmósfera que utiliza un gas inerte como nitrógeno o argón es absolutamente esencial.

- Si su enfoque principal es crear una química superficial específica (p. ej., cementación, nitruración): Un horno de atmósfera reactiva es la herramienta necesaria, ya que está diseñado para impulsar estos cambios químicos.

En última instancia, usted elige un horno de atmósfera cuando el entorno químico es tan importante como la temperatura.

Tabla Resumen:

| Característica | Horno Estándar | Horno de Atmósfera |

|---|---|---|

| Entorno | Aire Ambiente | Gas Controlado (p. ej., Nitrógeno, Argón) |

| Objetivo Principal | Calentamiento | Calentamiento + Control de Química Superficial |

| Prevención de Oxidación | No | Sí |

| Ideal Para | Procesos donde la oxidación es aceptable | Recocido brillante, sinterización, cementación |

| Complejidad y Costo | Menor | Mayor |

¿Listo para lograr resultados precisos y libres de oxidación en su laboratorio?

Un horno de atmósfera es esencial para procesos como el recocido brillante, la sinterización y los tratamientos superficiales donde controlar el entorno químico es tan crítico como la temperatura. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio confiables para satisfacer estas necesidades exactas.

Permita que nuestros expertos le ayuden a seleccionar el horno perfecto para su aplicación. Nos aseguraremos de que obtenga la solución adecuada para un procesamiento de materiales superior.

Contacte a KINTEK hoy mismo para discutir sus requisitos y descubrir los beneficios del calentamiento en atmósfera controlada para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo se utilizan las atmósferas reductoras en la cocción de productos cerámicos? Colores de esmalte maestro y química de la arcilla

- ¿Qué tipo de gases se utilizan en un horno de tratamiento térmico? Controle las propiedades finales de su metal

- ¿Qué papel juega un horno de protección de argón de alta pureza en el recocido de aleaciones de Ti-Cr-Al-V? Logra precisión de 1100 °C

- ¿Cómo mejora el control del proceso dentro de un horno de oxidación a alta temperatura la resistencia al desgaste de los implantes de Zr-Nb?

- ¿Por qué es necesario un ambiente de oxígeno de alta pureza proporcionado por un horno de atmósfera durante la etapa de calcinación del polvo de espinela de magnesio y aluminio (MgAl2O4)?

- ¿Cuál es el papel de un horno de atmósfera de hidrógeno en el postratamiento de compuestos de diamante/cobre después del recubrimiento de cobre químico?

- ¿Cuál es el uso del gas nitrógeno en los hornos? Domine las atmósferas controladas para un tratamiento térmico de precisión

- ¿Por qué es necesario un horno de sinterización de atmósfera a alta temperatura para la síntesis de fases MAX de uranio-aluminio-carbono?