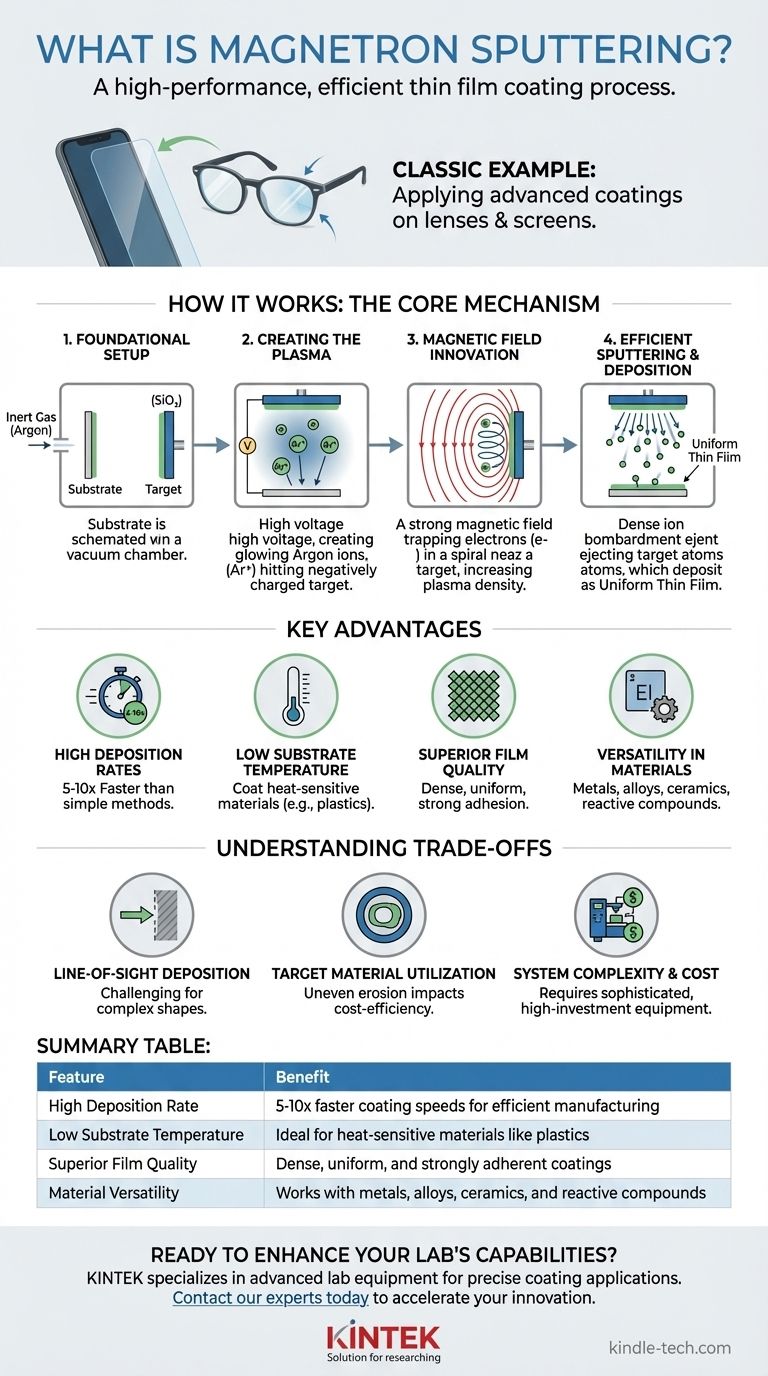

Un ejemplo clásico de pulverización catódica con magnetrón es la aplicación de un recubrimiento antirreflectante y resistente a los arañazos en lentes de gafas o pantallas de teléfonos inteligentes. En este proceso, un objetivo hecho de un material como el dióxido de silicio es bombardeado con iones en una cámara de vacío. El campo magnético concentra este bombardeo, expulsando eficientemente partículas microscópicas del material, que luego se depositan como una película ultrafina perfectamente uniforme sobre la superficie de la lente o el vidrio.

La pulverización catódica con magnetrón no es solo un método para recubrir una superficie; es un proceso de ingeniería altamente controlado y eficiente. Utiliza un campo magnético para intensificar el plasma utilizado para la deposición, lo que da como resultado películas delgadas más rápidas, densas y de mayor calidad a temperaturas más bajas que otros métodos.

Cómo funciona la pulverización catódica con magnetrón

Para comprender su valor, es esencial captar el mecanismo central que distingue a la pulverización catódica con magnetrón de otras técnicas de deposición. El proceso resuelve elegantemente los problemas de velocidad y eficiencia de los métodos anteriores.

La configuración fundamental

El proceso comienza en una cámara de vacío que contiene el objeto a recubrir (el sustrato) y un bloque del material de recubrimiento (el objetivo). Se introduce una pequeña cantidad de un gas inerte, típicamente Argón, en la cámara.

Creación del plasma

Se aplica un alto voltaje al objetivo, convirtiéndolo en un electrodo negativo (cátodo). Este campo eléctrico ioniza el gas Argón, despojando electrones de los átomos de Argón y creando una mezcla brillante y energizada de iones y electrones conocida como plasma. Los iones de Argón cargados positivamente son entonces acelerados violentamente hacia el objetivo cargado negativamente.

El campo magnético: una innovación crítica

Esta es la parte del "magnetrón". Se establece un potente campo magnético paralelo a la superficie del objetivo. Este campo actúa como una trampa magnética para los electrones ligeros del plasma, obligándolos a seguir una trayectoria en espiral cerca del objetivo en lugar de permitirles escapar.

El resultado: pulverización catódica altamente eficiente

Atrapar los electrones aumenta drásticamente su densidad cerca del objetivo. Esta densa nube de electrones choca e ioniza muchos más átomos de Argón, creando un plasma significativamente más denso e intenso. Esto conduce a un aumento masivo en el número de iones de Argón que bombardean el objetivo, lo que a su vez expulsa, o "pulveriza", los átomos del objetivo a una velocidad mucho mayor. Estos átomos pulverizados viajan y se depositan sobre el sustrato como una película delgada.

Ventajas clave del proceso

El uso único de un campo magnético otorga a la pulverización catódica con magnetrón varias ventajas distintas que la convierten en la opción preferida para recubrimientos de alto rendimiento.

Altas tasas de deposición

Al crear un plasma más denso, la pulverización catódica con magnetrón logra velocidades de recubrimiento de 5 a 10 veces más rápidas que la simple pulverización catódica de diodo. Esto la hace ideal para la fabricación a escala industrial.

Baja temperatura del sustrato

El proceso es notablemente eficiente, lo que significa que se desperdicia menos energía en forma de calor transferido al sustrato. Esto permite recubrir materiales sensibles al calor, como plásticos y polímeros, sin causar daños o deformaciones.

Calidad de película superior

La llegada de alta energía de los átomos pulverizados da como resultado películas excepcionalmente densas, uniformes y con una fuerte adhesión al sustrato. Esto es fundamental para los recubrimientos protectores y ópticos donde el rendimiento es primordial.

Versatilidad en materiales

Prácticamente cualquier metal, aleación o cerámica puede convertirse en un objetivo y pulverizarse. Además, al introducir gases reactivos como nitrógeno u oxígeno en la cámara, se pueden crear películas compuestas como el nitruro de titanio (un recubrimiento duro) o el óxido de indio y estaño (un conductor transparente).

Comprensión de las compensaciones

Ningún proceso es perfecto. Ser un asesor de confianza significa reconocer las limitaciones prácticas de una tecnología.

Deposición por línea de visión

La pulverización catódica es un proceso físico de línea de visión. Los átomos viajan en una línea relativamente recta desde el objetivo hasta el sustrato. Esto puede dificultar la obtención de un recubrimiento uniforme en objetos con formas complejas, zanjas profundas o áreas sombreadas.

Utilización del material objetivo

El campo magnético que atrapa los electrones también confina el bombardeo iónico más intenso a una región específica del objetivo, a menudo denominada "pista de carreras". Esto conduce a una erosión desigual del material objetivo, lo que significa que una porción significativa puede no utilizarse, lo que afecta la rentabilidad.

Complejidad y coste del sistema

Los sistemas de pulverización catódica con magnetrón requieren cámaras de vacío sofisticadas, fuentes de alimentación de alto voltaje y potentes matrices de imanes. La inversión de capital inicial y el mantenimiento de dichos equipos pueden ser sustanciales en comparación con métodos de recubrimiento más simples.

Cómo aplicar este conocimiento

Comprender estos principios le permite identificar cuándo la pulverización catódica con magnetrón es la herramienta adecuada para el trabajo.

- Si su enfoque principal es la fabricación de alto volumen de recubrimientos uniformes: La alta tasa de deposición y la excelente uniformidad de la pulverización catódica con magnetrón son sus ventajas definitorias.

- Si su enfoque principal es recubrir materiales sensibles al calor como los plásticos: El funcionamiento a baja temperatura característico lo convierte en uno de los pocos métodos de recubrimiento de alto rendimiento viables.

- Si su enfoque principal es crear películas densas y de alta pureza para aplicaciones avanzadas: El control y la calidad que ofrece el proceso de pulverización catódica son esenciales para semiconductores, óptica y dispositivos médicos.

En última instancia, la pulverización catódica con magnetrón proporciona una solución potente para crear películas delgadas de alto rendimiento que son integrales para la tecnología que utilizamos todos los días.

Tabla de resumen:

| Característica | Beneficio |

|---|---|

| Alta tasa de deposición | Velocidades de recubrimiento 5-10 veces más rápidas para una fabricación eficiente |

| Baja temperatura del sustrato | Ideal para materiales sensibles al calor como los plásticos |

| Calidad de película superior | Recubrimientos densos, uniformes y fuertemente adheridos |

| Versatilidad de materiales | Funciona con metales, aleaciones, cerámicas y compuestos reactivos |

¿Listo para mejorar las capacidades de su laboratorio con películas delgadas de alto rendimiento? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para aplicaciones de recubrimiento precisas. Ya sea que esté desarrollando recubrimientos ópticos, capas protectoras o componentes electrónicos, nuestras soluciones ofrecen la uniformidad y calidad que exige su investigación. Contacte con nuestros expertos hoy mismo para analizar cómo nuestros sistemas de pulverización catódica con magnetrón pueden acelerar su innovación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuáles son los propósitos de la soldadura fuerte? Logre uniones fuertes y a prueba de fugas con un estrés térmico mínimo

- ¿Cuáles son las ventajas de la prensa de filtros? Logre la máxima deshidratación y una claridad de filtrado superior

- ¿Cuál es la función de un reactor de tipo abierto en el tratamiento superficial de latón mediante SHS? Lograr una saturación de difusión precisa

- ¿Cuál es el área de aplicación más común para la fabricación aditiva? Del prototipado a la producción de alto valor

- ¿Cómo funcionan los óxidos metálicos como el óxido de cerio (CeO2) o el óxido de zinc (ZnO) en los ciclos termoquímicos solares?

- ¿Cuáles son los cuatro tipos de biomasa que se pueden convertir? Una guía de fuentes de energía renovables

- ¿Cuál es la diferencia entre pirólisis y gasificación para residuos? Elija el proceso adecuado para sus objetivos de producción

- ¿Qué es el proceso de dimensionamiento en la sinterización? Control dimensional maestro para piezas de precisión