En esencia, un gas inerte es un gas que no sufre fácilmente reacciones químicas con otras sustancias. Esta cualidad no reactiva es su característica definitoria y su valor principal. Se utilizan en procesos industriales para crear una atmósfera protectora, desplazando el aire reactivo (principalmente oxígeno y humedad) que de otro modo dañaría o contaminaría los materiales con los que se está trabajando. Los ejemplos comunes incluyen el nitrógeno, el argón y el helio.

El papel fundamental de un gas inerte es actuar como un escudo protector. Al reemplazar el aire reactivo en un espacio de trabajo, evita reacciones químicas no deseadas como la oxidación (formación de óxido) y la hidrólisis (reacción con el agua), asegurando la integridad de los materiales durante procesos de fabricación sensibles.

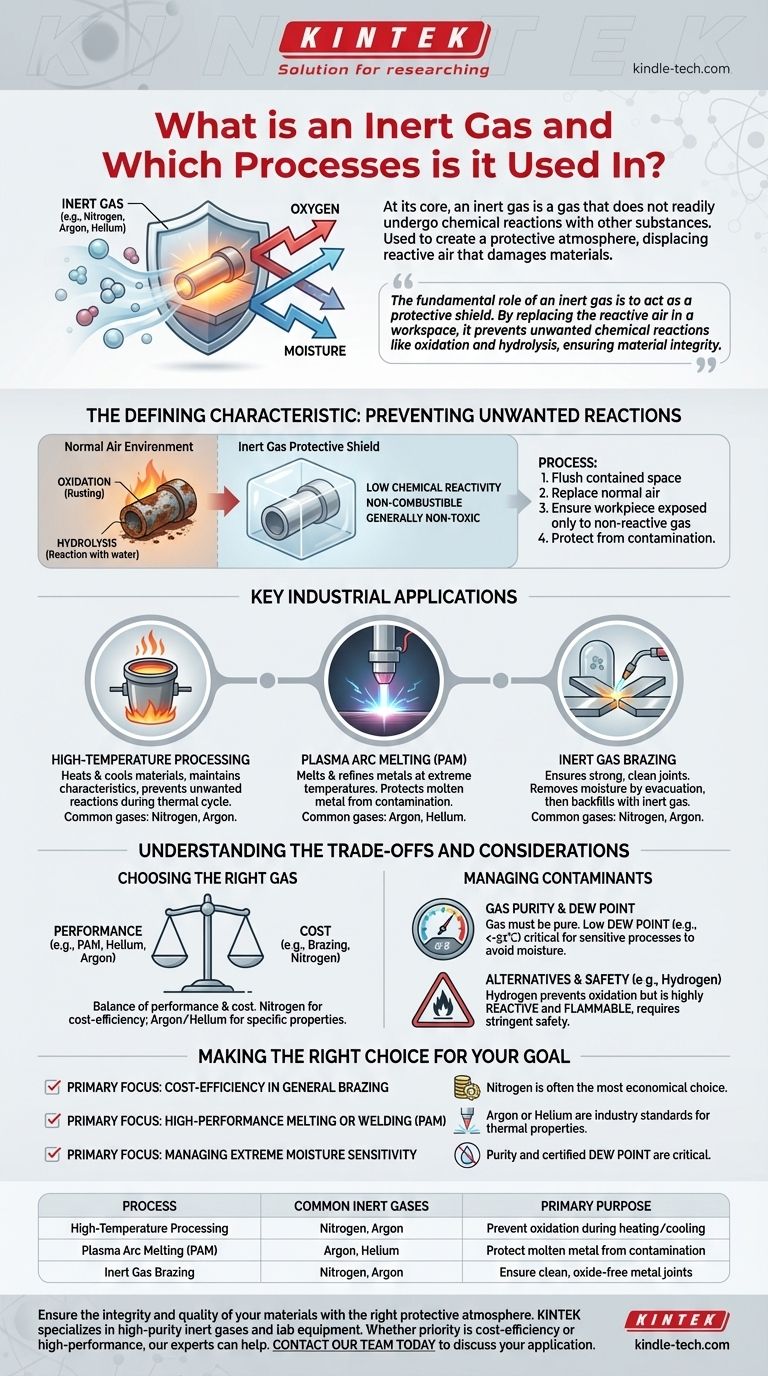

La característica definitoria: Prevención de reacciones no deseadas

El valor de los gases inertes proviene de lo que no hacen. En un entorno lleno de oxígeno y vapor de agua, muchos materiales, especialmente cuando se calientan, reaccionarán de formas indeseables. Los gases inertes proporcionan una solución al crear un entorno controlado y no reactivo.

¿Qué hace que un gas sea "inerte"?

Los gases inertes tienen una reactividad química muy baja. Esta estabilidad significa que son incombustibles y generalmente no tóxicos. Esta propiedad les permite introducirse en procesos altamente sensibles sin interferir con los cambios químicos o físicos deseados.

Las amenazas principales: Oxidación e Hidrólisis

Las dos reacciones no deseadas más comunes son con los componentes del aire ambiente. La oxidación ocurre cuando un material reacciona con el oxígeno, mientras que la hidrólisis es una reacción con el agua o la humedad. Ambas pueden degradar la calidad, la resistencia y la pureza de un producto final.

Creación de un escudo protector

La aplicación práctica implica utilizar el gas inerte para purgar y reemplazar el aire normal en un espacio contenido, como una cámara o alrededor de una antorcha de soldadura. Este desplazamiento asegura que la pieza de trabajo solo esté expuesta al gas no reactivo, protegiéndola de la contaminación.

Aplicaciones industriales clave

La necesidad de prevenir la contaminación es crítica en muchos procesos de fabricación de alta precisión y alta temperatura. Los gases inertes son esenciales para lograr la calidad y el rendimiento requeridos en estos campos.

Procesamiento a alta temperatura

Muchos materiales se vuelven significativamente más reactivos a altas temperaturas. Los gases inertes se utilizan para calentar y enfriar materiales asegurando al mismo tiempo que mantengan sus características específicas, previniendo reacciones no deseadas que ocurrirían en aire normal durante el ciclo térmico.

Fusión por arco de plasma (PAM)

La Fusión por Arco de Plasma es un proceso que utiliza temperaturas extremadamente altas para fundir y refinar metales. Para proteger el metal fundido de la contaminación, es esencial una atmósfera inerte controlada. Los gases inertes más comunes utilizados para esta aplicación son el Helio o el Argón.

Soldadura fuerte con gas inerte

La soldadura fuerte es un proceso utilizado para unir dos piezas de metal. Para asegurar una unión fuerte y limpia, las superficies metálicas deben estar libres de óxidos. La soldadura fuerte a menudo se realiza en cámaras selladas donde primero se utiliza el calentamiento y la evacuación para eliminar la humedad antes de rellenar la cámara con un gas inerte.

Comprensión de las compensaciones y consideraciones

Aunque el principio es simple, la elección y gestión de un gas inerte dependen de la aplicación específica, el costo y el nivel de pureza requerido.

Elegir el gas correcto

La selección de un gas inerte es un equilibrio entre rendimiento y costo. Por ejemplo, en aplicaciones de soldadura fuerte, el Nitrógeno es una opción muy común porque es efectivo y significativamente menos costoso que otras opciones. Para procesos más exigentes como PAM, se requieren las propiedades específicas del Argón o el Helio.

Gestión de contaminantes en el gas

El gas inerte en sí mismo debe ser puro. Para procesos sensibles como la soldadura fuerte, el gas debe tener un punto de rocío muy bajo (una medida del contenido de humedad), a menudo especificado en menos de -51℃. Esto asegura que la atmósfera protectora no esté introduciendo inadvertidamente el contaminante que pretende eliminar.

Alternativas y seguridad

En algunos casos, se utilizan otros gases para lograr un efecto protector similar. El Hidrógeno, por ejemplo, es excelente para prevenir la oxidación. Sin embargo, a diferencia de un gas verdaderamente inerte, el hidrógeno es altamente reactivo e inflamable, lo que lo convierte en una alternativa más peligrosa que requiere protocolos de seguridad estrictos.

Tomar la decisión correcta para su objetivo

Seleccionar el gas y los parámetros de proceso apropiados es fundamental para garantizar la calidad del producto y la eficiencia operativa. La decisión siempre debe estar ligada directamente a los requisitos específicos del material y del proceso.

- Si su enfoque principal es la rentabilidad en la soldadura fuerte general: El Nitrógeno es a menudo la opción más económica para crear una atmósfera protectora básica.

- Si su enfoque principal es la fusión o soldadura de alto rendimiento (como PAM): El Argón o el Helio son los estándares de la industria, elegidos por sus propiedades específicas de plasma y térmicas.

- Si su enfoque principal es la gestión de la sensibilidad extrema a la humedad: La pureza y el punto de rocío certificado de su suministro de gas inerte son tan críticos como la elección del gas en sí.

En última instancia, utilizar un gas inerte correctamente es un paso fundamental para garantizar la calidad, la resistencia y la integridad de su producto final.

Tabla de resumen:

| Proceso | Gases Inertes Comunes Utilizados | Propósito Principal |

|---|---|---|

| Procesamiento a alta temperatura | Nitrógeno, Argón | Prevenir la oxidación durante el calentamiento/enfriamiento |

| Fusión por arco de plasma (PAM) | Argón, Helio | Proteger el metal fundido de la contaminación |

| Soldadura fuerte con gas inerte | Nitrógeno, Argón | Asegurar uniones metálicas limpias y libres de óxido |

Asegure la integridad y calidad de sus materiales con la atmósfera protectora adecuada. KINTEK se especializa en el suministro de gases inertes de alta pureza y equipos de laboratorio para todas sus necesidades industriales y de laboratorio. Ya sea que su prioridad sea la rentabilidad con nitrógeno o el alto rendimiento con argón, nuestros expertos pueden ayudarle a seleccionar la solución óptima. Contacte a nuestro equipo hoy mismo para discutir su aplicación específica y garantizar la resistencia y pureza de su producto final.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es el tratamiento térmico en atmósfera controlada? Logre un rendimiento y una consistencia superiores del metal

- ¿Cómo garantizan los hornos de recocido en atmósfera a alta temperatura la actividad electrocatalítica? Optimice sus nitruros metálicos

- ¿Por qué se utiliza el hidrógeno en los hornos de recocido? Logre una calidad de superficie superior y ciclos más rápidos

- ¿Qué define una atmósfera comercial a base de nitrógeno? Obtenga precisión y flexibilidad en su proceso de tratamiento térmico

- ¿Qué se considera una atmósfera inerte? Una guía para la estabilidad química y la seguridad de los procesos

- ¿Qué papel juega un horno de recocido a alta temperatura en la regulación de las propiedades de las nanopartículas de óxido de cerio?

- ¿Por qué se requiere un horno de protección atmosférica multicanal para la simulación de SOEC? Logre pruebas de oxidación precisas

- ¿Cuál es el uso del horno de hidrógeno? Lograr una pureza superior en el procesamiento a alta temperatura