En esencia, un horno de temple integral es un tipo especializado de horno de tratamiento térmico que combina las etapas de calentamiento y temple en una única unidad sellada. Este diseño permite que todo el proceso de tratamiento térmico se realice bajo una atmósfera estrictamente controlada, evitando que las piezas metálicas se expongan al aire libre. El resultado es una calidad superior de las piezas, una distorsión mínima y un acabado superficial limpio y sin cascarilla.

Un horno de temple integral resuelve un problema fundamental en el tratamiento térmico: cómo mover una pieza metálica al rojo vivo de un horno a un líquido de temple sin que reaccione con el aire. Al integrar ambos pasos en una cámara sellada, garantiza un control del proceso y una consistencia metalúrgica difíciles de lograr con unidades separadas.

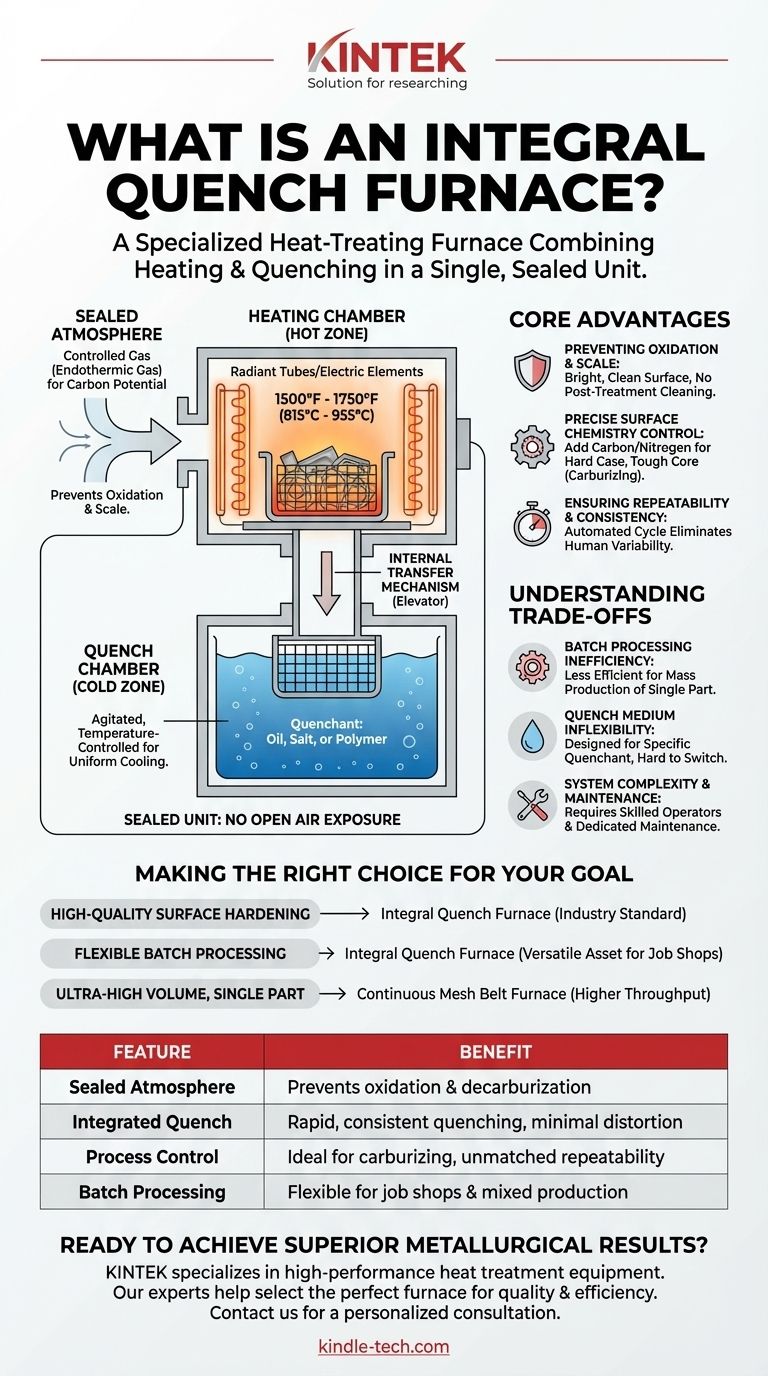

Cómo funciona un horno de temple integral

El horno se compone de secciones distintas, pero la pieza de trabajo nunca abandona la atmósfera protectora a medida que avanza en el proceso. Esta transferencia interna sin interrupciones es la característica definitoria.

La atmósfera sellada

Todo el sistema —incluida la zona de carga, la cámara de calentamiento y el tanque de temple— se llena con un gas precisamente controlado. A menudo, se trata de un gas endotérmico, que puede controlarse para tener un potencial de carbono específico. Esto evita que el acero reaccione con el oxígeno (lo que causa cascarilla) o pierda carbono superficial (descarburación).

La cámara de calentamiento (zona caliente)

Las piezas de trabajo se cargan en una cesta y se trasladan a la cámara de calentamiento. Aquí, se calientan a una temperatura de austenitización específica, típicamente entre 1500°F y 1750°F (815°C a 955°C). El calentamiento generalmente se realiza mediante tubos radiantes de gas o elementos calefactores eléctricos, que calientan las piezas sin contaminar la atmósfera protectora.

La cámara de temple (zona fría)

Directamente debajo o adyacente a la cámara de calentamiento se encuentra la cámara de temple. Esta sección contiene un gran tanque de medio de temple, más comúnmente aceite, pero a veces sal fundida o polímero. El agente de temple se agita y su temperatura se controla para asegurar una velocidad de enfriamiento uniforme y predecible.

El mecanismo de transferencia interna

Una vez que las piezas han "empapado" a la temperatura durante el tiempo requerido, un elevador interno o un transportador de cadena baja automáticamente toda la carga de trabajo desde la zona caliente directamente al tanque de temple en la zona fría. Esta transferencia ocurre en segundos, asegurando que el acero se temple en el momento óptimo y nunca se exponga al aire exterior.

La ventaja principal: control de proceso inigualable

El diseño integrado no es solo por conveniencia; proporciona beneficios metalúrgicos fundamentales que son críticos para componentes de alto rendimiento.

Prevención de la oxidación y la cascarilla

Al eliminar la exposición al oxígeno, el horno produce piezas con una superficie brillante y limpia. Esto reduce drásticamente o elimina la necesidad de costosos y lentos procesos de limpieza post-tratamiento como el granallado o el decapado químico.

Control preciso de la química superficial

Para procesos como la carburización o la carbonitruración, la atmósfera del horno se gestiona activamente para añadir una cantidad controlada de carbono (y nitrógeno) a la superficie de la pieza. Esto crea una "capa" dura y resistente al desgaste sobre un núcleo más resistente y dúctil, perfecto para engranajes y cojinetes.

Garantía de repetibilidad y consistencia

Debido a que todo el ciclo de calentamiento, remojo y temple está automatizado y contenido, elimina la variabilidad humana y los factores ambientales. Esto asegura que cada pieza de un lote, y cada lote producido, reciba el mismo tratamiento térmico exacto, lo que lleva a propiedades de material altamente predecibles y consistentes.

Comprender las compensaciones

Aunque potente, el horno de temple integral no es la solución para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Ineficiencia del procesamiento por lotes a gran volumen

Los hornos de temple integral operan por lotes. Si bien esto ofrece una gran flexibilidad para procesar diferentes piezas o ejecutar diferentes ciclos, puede ser menos eficiente que un horno continuo para la producción en masa de un componente único e idéntico.

Inflexibilidad del medio de temple

El horno está diseñado en torno a un tipo específico de agente de temple (por ejemplo, aceite). Cambiar de aceite a agua o sal es una revisión importante, a menudo poco práctica. Esto limita la capacidad de cambiar fácilmente la severidad del temple para diferentes materiales o geometrías de piezas dentro del mismo horno.

Complejidad y mantenimiento del sistema

Estos son sistemas sofisticados que involucran generadores de atmósfera, controladores avanzados de temperatura y potencial de carbono, y sistemas mecánicos internos. Requieren operadores calificados para funcionar y un programa de mantenimiento dedicado para garantizar la fiabilidad y la seguridad.

Tomar la decisión correcta para su objetivo

Para determinar si un horno de temple integral es la herramienta correcta, considere su objetivo principal de fabricación.

- Si su enfoque principal es el endurecimiento superficial de alta calidad: El horno de temple integral es el estándar de la industria para crear capas duras y resistentes al desgaste en piezas como engranajes, ejes y cojinetes con una distorsión mínima y sin cascarilla.

- Si su enfoque principal es el procesamiento flexible por lotes: La capacidad de ejecutar diferentes ciclos (carburización, endurecimiento neutro, recocido) en varios tamaños de piezas hace que el IQF sea un activo extremadamente versátil para talleres o entornos de producción mixta.

- Si su enfoque principal es un volumen ultra alto de una sola pieza: Un horno continuo de cinta de malla, donde las piezas se mueven constantemente a través de las zonas de calentamiento y temple, puede ofrecer un mayor rendimiento y un menor costo por pieza.

Comprender el diseño del horno de temple integral es clave para aprovechar su potencia para obtener resultados metalúrgicos precisos y repetibles.

Tabla resumen:

| Característica | Beneficio |

|---|---|

| Atmósfera sellada | Evita la oxidación y la descarburación para un acabado limpio y sin cascarilla. |

| Temple integrado | Asegura un temple rápido y consistente para una distorsión mínima y una dureza predecible. |

| Control de proceso | Ideal para carburación y carbonitruración, ofreciendo una repetibilidad inigualable. |

| Procesamiento por lotes | Proporciona flexibilidad para talleres y entornos de producción mixta. |

¿Listo para lograr resultados metalúrgicos superiores con un horno de temple integral?

KINTEK se especializa en equipos de laboratorio y tratamiento térmico de alto rendimiento. Nuestros expertos pueden ayudarle a seleccionar el horno perfecto para satisfacer sus necesidades específicas de calidad, consistencia y eficiencia.

Contacte a nuestro equipo hoy mismo para una consulta personalizada y descubra la diferencia KINTEK en el tratamiento térmico de precisión.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Qué es la atmósfera de nitrógeno para el recocido? Lograr un tratamiento térmico sin oxidación

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Cuáles son las funciones del nitrógeno (N2) en atmósferas controladas de horno? Logre resultados superiores en tratamientos térmicos

- ¿Por qué se usa nitrógeno en los hornos de recocido? Para prevenir la oxidación y la descarburación y obtener una calidad superior del metal