Para ser directos, la Deposición Química de Vapor a Presión Atmosférica (APCVD, por sus siglas en inglés) es un método para crear una película delgada de material sólido sobre una superficie. Funciona exponiendo un sustrato a precursores químicos volátiles a presión atmosférica estándar, los cuales reaccionan o se descomponen en la superficie caliente del sustrato para formar el recubrimiento deseado. Este proceso se distingue de otras formas de Deposición Química de Vapor (CVD) que requieren vacío para operar.

La diferencia crucial está en el nombre: Presión Atmosférica. A diferencia de muchas técnicas de deposición que dependen de cámaras de vacío costosas y lentas, la APCVD es valorada por su alta velocidad y equipo más simple, lo que la convierte en una opción rentable para la producción a gran escala donde la pureza final de la película no es la principal preocupación.

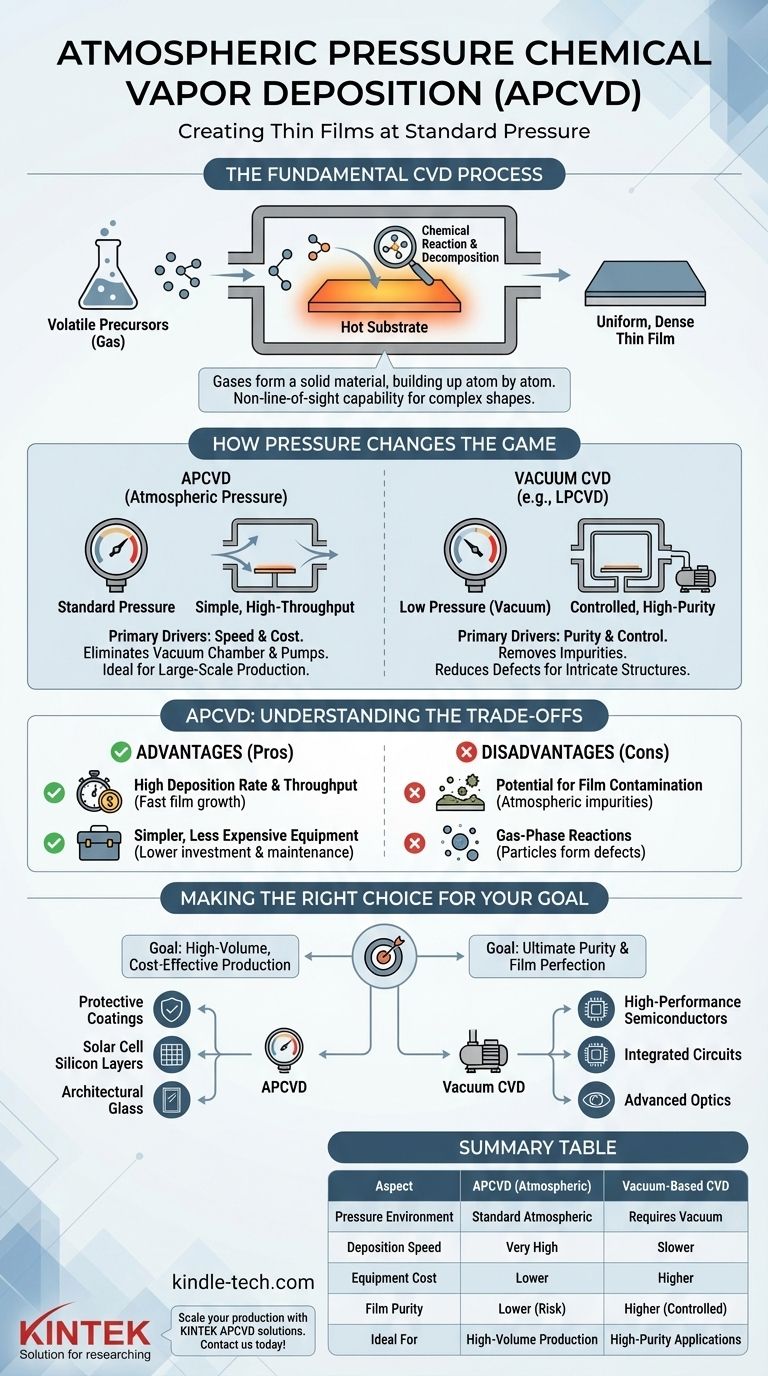

El Proceso Fundamental de la CVD

Para comprender la APCVD, primero hay que captar el principio central de la Deposición Química de Vapor (CVD). Es una familia de procesos, no una técnica única, que comparten un mecanismo común.

El Papel de los Precursores

En esencia, la CVD es como un proceso de pintura en aerosol químico altamente controlado. En lugar de pintura, utiliza uno o más gases químicos volátiles llamados precursores. Estos precursores contienen los átomos necesarios para la película final (por ejemplo, silicio, carbono o un metal).

La Importancia de la Temperatura

Los precursores se introducen en una cámara de reacción que contiene el objeto a recubrir, conocido como el sustrato. El sustrato se calienta a una temperatura específica, lo que proporciona la energía necesaria para desencadenar una reacción química.

El Resultado: Una Película Uniforme

Cuando los gases precursores entran en contacto con el sustrato caliente, reaccionan o se descomponen, dejando atrás un material sólido que se adhiere a la superficie. Con el tiempo, este material se acumula átomo por átomo, creando una película muy uniforme y densa. Debido a que los precursores son gases, pueden recubrir formas tridimensionales complejas de manera uniforme, una ventaja conocida como su capacidad de no línea de visión.

Cómo la Presión Cambia el Juego

La "Presión Atmosférica" en APCVD es la variable más importante que define sus características, ventajas y limitaciones. Cambia fundamentalmente el entorno operativo en comparación con los métodos de CVD basados en vacío.

¿Por qué operar a presión atmosférica?

Los impulsores principales para usar APCVD son la velocidad y el costo. Al operar a presión atmosférica normal, el proceso elimina la necesidad de costosas bombas de vacío y cámaras selladas. Esto no solo reduce el costo y la complejidad del equipo, sino que también permite un procesamiento continuo y de alto rendimiento, lo cual es ideal para la fabricación industrial.

¿Por qué usar un vacío? (La Alternativa)

Los procesos como la CVD a Baja Presión (LPCVD) operan al vacío por una razón clave: pureza y control. Un vacío elimina gases atmosféricos no deseados como el nitrógeno y el oxígeno que podrían incorporarse accidentalmente a la película como impurezas. Una presión más baja también aumenta la "trayectoria libre media" de las moléculas precursoras, permitiéndoles viajar más lejos sin colisionar, lo que puede conducir a películas más uniformes con menos defectos, especialmente en estructuras intrincadas.

Comprender las Compensaciones de la APCVD

Elegir APCVD implica una clara serie de compensaciones de ingeniería. Sobresale en algunas áreas y no es adecuada para otras.

Ventaja: Alta Tasa de Deposición y Rendimiento

Debido a la alta concentración de moléculas precursoras a presión atmosférica, las reacciones químicas ocurren muy rápidamente. Esto da como resultado una tasa de crecimiento de película mucho más rápida en comparación con los métodos de vacío, haciendo que la APCVD sea altamente eficiente para la producción en masa.

Ventaja: Equipo Más Simple y Menos Costoso

Eliminar la necesidad de un sistema de vacío simplifica drásticamente el diseño del reactor. Esto reduce la inversión de capital inicial y disminuye los costos de mantenimiento continuos, haciendo la tecnología más accesible.

Desventaja: Potencial de Contaminación de la Película

El principal inconveniente es la presencia de la atmósfera misma. El aire ambiente puede introducir impurezas (como óxidos o nitruros) en la película en crecimiento, lo cual puede ser inaceptable para aplicaciones de alto rendimiento como la microelectrónica.

Desventaja: Reacciones en Fase Gaseosa

A mayor presión, es más probable que las moléculas precursoras colisionen y reaccionen entre sí en la fase gaseosa antes de llegar al sustrato. Esto puede formar partículas diminutas que luego caen sobre la superficie, creando defectos y reduciendo la calidad de la película.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar APCVD depende enteramente de los requisitos del producto final.

- Si su enfoque principal es la producción de gran volumen y rentable: APCVD es una excelente opción para aplicaciones como la deposición de recubrimientos protectores, la creación de las capas de silicio para células solares o el recubrimiento de vidrio arquitectónico.

- Si su enfoque principal es la máxima pureza y perfección de la película: Es necesario un método basado en vacío como LPCVD para la fabricación de dispositivos semiconductores de alto rendimiento, circuitos integrados y componentes ópticos avanzados.

En última instancia, APCVD aprovecha la simplicidad y la velocidad al cambiar el entorno prístino de un vacío por la eficiencia de operar al aire libre.

Tabla de Resumen:

| Aspecto | APCVD (Presión Atmosférica) | CVD Basada en Vacío (Ej. LPCVD) |

|---|---|---|

| Entorno de Presión | Presión atmosférica estándar | Requiere cámara de vacío |

| Velocidad de Deposición | Muy alta | Más lenta |

| Costo del Equipo | Menor (sin bombas de vacío) | Mayor |

| Pureza de la Película | Menor (riesgo de contaminación) | Mayor (entorno controlado) |

| Ideal Para | Producción de gran volumen (ej. células solares, recubrimientos de vidrio) | Aplicaciones de alta pureza (ej. semiconductores) |

¿Listo para escalar su producción de película delgada con una solución rápida y rentable? KINTEK se especializa en equipos de laboratorio y consumibles, ofreciendo sistemas APCVD diseñados para la fabricación de alto rendimiento. Nuestra experiencia garantiza que obtenga el equipo adecuado para depositar recubrimientos protectores, capas de silicio para células solares y más. Contáctenos hoy para discutir cómo nuestras soluciones APCVD pueden mejorar la eficiencia de su laboratorio y reducir costos.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Existen diferentes tipos de deposición? Una guía sobre los métodos PVD y CVD

- ¿Cómo se deposita una película delgada? Métodos PVD vs. CVD para recubrimientos de precisión

- ¿Cuáles son los métodos y aplicaciones de la Epitaxia en Fase de Vapor de GaAs? Capas de Precisión para Dispositivos de Microondas

- ¿Cuál es el método CVD para los nanotubos de carbono? Construir nanotubos a partir de gas con precisión

- ¿Cómo se aplica el recubrimiento de carbono tipo diamante? Elija el método adecuado para sus necesidades de ingeniería

- ¿Qué papel juega un sistema de bomba turbomolecular de alto vacío en ALD? Garantice la pureza del recubrimiento de alta densidad libre de defectos

- ¿Por qué se prefiere el CVD MW-SWP para el grafeno no destructivo? Lograr una síntesis atómica libre de defectos

- ¿Qué es la deposición de película delgada en nanotecnología? Ingeniería de precisión a escala atómica