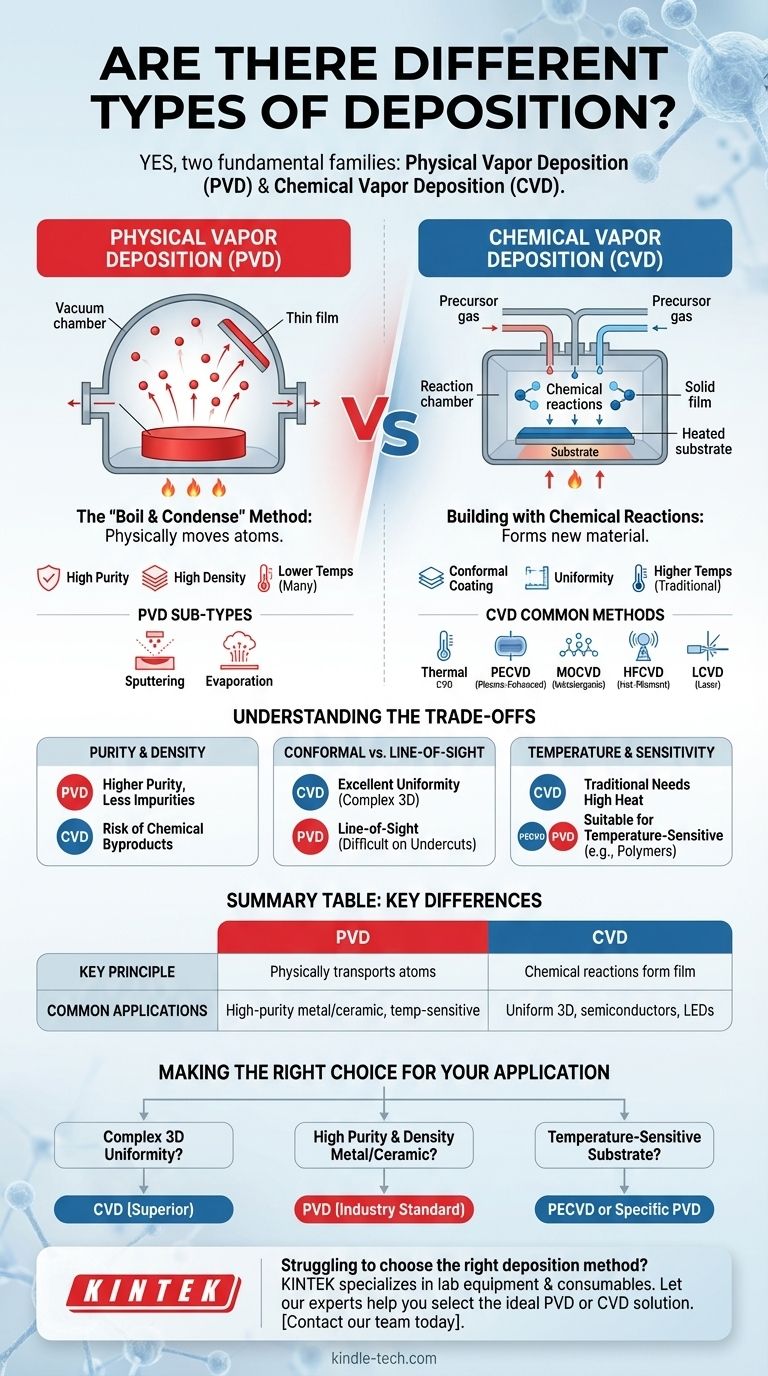

Sí, existen varios métodos de deposición, que se clasifican principalmente en dos familias fundamentales: la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD). Estas técnicas son la piedra angular de la ciencia de materiales y la fabricación modernas, utilizadas para aplicar películas funcionales ultrafinas sobre una superficie, conocida como sustrato. El método elegido determina las propiedades, la calidad y el costo del producto final.

La diferencia fundamental entre los tipos de deposición radica en cómo el material fuente es transportado a la superficie objetivo. La Deposición Física de Vapor (PVD) mueve físicamente los átomos, mientras que la Deposición Química de Vapor (CVD) utiliza reacciones químicas para formar y depositar un nuevo material. Su elección depende completamente de las propiedades del material y de los requisitos específicos de la película final.

Los dos pilares de la deposición: PVD vs. CVD

Al más alto nivel, todos los procesos de deposición se dividen en una de dos categorías. Comprender esta distinción es el primer paso para navegar en este campo.

Deposición Física de Vapor (PVD): El método de "hervir y condensar"

PVD es un proceso que toma un material fuente sólido o líquido y lo transforma en un vapor. Este vapor luego viaja a través de un vacío o un ambiente de baja presión y se condensa en el sustrato como una película delgada.

Este método es análogo a hervir agua y observar cómo el vapor se condensa en una superficie fría. El PVD se utiliza típicamente para materiales con altos puntos de fusión, como metales y cerámicas, que son difíciles de trabajar químicamente.

Deposición Química de Vapor (CVD): Construyendo con reacciones químicas

El CVD no se limita a mover material existente. En cambio, introduce uno o más gases precursores volátiles en una cámara de reacción. Estos gases reaccionan y se descomponen en o cerca de la superficie del sustrato, formando un nuevo material sólido que se deposita como una película.

Este proceso se trata fundamentalmente de crear un nuevo material directamente en la superficie objetivo a través de una reacción química controlada. A menudo es adecuado cuando los materiales precursores tienen puntos de fusión y ebullición relativamente bajos.

Explorando los subtipos de deposición

Dentro de las dos familias principales de PVD y CVD, se han desarrollado numerosas técnicas específicas para manejar diferentes materiales y lograr propiedades de película específicas.

Métodos CVD comunes

El "sabor" del CVD está determinado por cómo se inicia y se mantiene la reacción química.

- CVD Térmico: Utiliza calor elevado para proporcionar la energía necesaria para romper los enlaces químicos e impulsar la reacción en el sustrato.

- CVD Mejorado por Plasma (PECVD): Utiliza un campo eléctrico para crear un plasma (un gas ionizado), que proporciona la energía para la reacción. Esto permite que la deposición ocurra a temperaturas mucho más bajas que el CVD térmico.

- CVD Metalorgánico (MOCVD): Utiliza gases precursores que contienen componentes metálicos y orgánicos. Este es un método de alta precisión crítico para la fabricación de semiconductores y LED avanzados.

- CVD de Filamento Caliente (HFCVD): Utiliza un alambre o filamento calentado para descomponer térmicamente los gases precursores, una técnica comúnmente utilizada para crear películas de diamante sintético.

- CVD Láser (LCVD): Utiliza un haz láser enfocado para calentar un área muy pequeña en el sustrato, lo que provoca que la reacción química ocurra solo en ese punto específico.

Comprendiendo las ventajas y desventajas

Ni el PVD ni el CVD son universalmente superiores; representan una serie de compromisos de ingeniería. La elección correcta depende enteramente del objetivo.

Pureza y densidad

Los procesos PVD a menudo pueden producir películas con mayor pureza y densidad. Debido a que el material fuente se transporta físicamente, hay menos riesgo de incorporar impurezas de subproductos químicos que pueden ocurrir en el CVD.

Recubrimiento conforme vs. línea de visión

El CVD es excepcional para producir recubrimientos conformes, lo que significa que el espesor de la película es uniforme en una superficie compleja y tridimensional. Los gases precursores pueden fluir alrededor y dentro de características intrincadas.

El PVD, por el contrario, es un proceso de línea de visión. Los átomos vaporizados viajan en línea recta, lo que dificulta el recubrimiento de socavados o el interior de zanjas profundas.

Temperatura y sensibilidad del sustrato

El CVD tradicional a menudo requiere temperaturas muy altas para iniciar la reacción química. Esto puede dañar o destruir sustratos sensibles al calor, como plásticos o ciertos componentes electrónicos.

Técnicas como el PECVD se desarrollaron específicamente para superar esta limitación utilizando plasma en lugar de calor. Muchos procesos PVD también pueden operar a temperaturas más bajas, lo que los hace adecuados para una gama más amplia de sustratos.

Tomando la decisión correcta para su aplicación

La selección de un método de deposición requiere que primero defina sus requisitos innegociables para el producto final.

- Si su objetivo principal es recubrir un objeto 3D complejo de manera uniforme: El CVD es generalmente la opción superior debido a su capacidad para adaptarse a superficies intrincadas.

- Si su objetivo principal es depositar una película de metal o cerámica de muy alta pureza y densidad: Los métodos PVD como la pulverización catódica o la evaporación son a menudo el estándar de la industria.

- Si su objetivo principal es depositar sobre un sustrato sensible a la temperatura como un polímero: Investigue procesos específicos de baja temperatura como el CVD Mejorado por Plasma (PECVD) o ciertas técnicas PVD.

Comprender estos principios fundamentales le permite seleccionar la técnica de deposición precisa que cumpla con sus requisitos de material y rendimiento.

Tabla resumen:

| Familia de deposición | Principio clave | Aplicaciones comunes |

|---|---|---|

| Deposición Física de Vapor (PVD) | Transporta físicamente átomos de una fuente a un sustrato. | Recubrimientos de metal/cerámica de alta pureza, sustratos sensibles a la temperatura. |

| Deposición Química de Vapor (CVD) | Utiliza reacciones químicas de gases precursores para formar una película. | Recubrimientos uniformes en objetos 3D complejos, semiconductores, LED. |

¿Le cuesta elegir el método de deposición adecuado para su proyecto? KINTEK se especializa en equipos de laboratorio y consumibles para todas sus necesidades de deposición. Nuestros expertos pueden ayudarle a seleccionar la solución PVD o CVD ideal para lograr las propiedades de película, pureza y conformidad precisas que su aplicación exige. Contacte a nuestro equipo hoy mismo para discutir sus requisitos específicos y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado